GTCC-018-2022 钢轨-43kgm-75kgm钢轨-铁路专用产品质量监督抽查检验实施细则.pdf

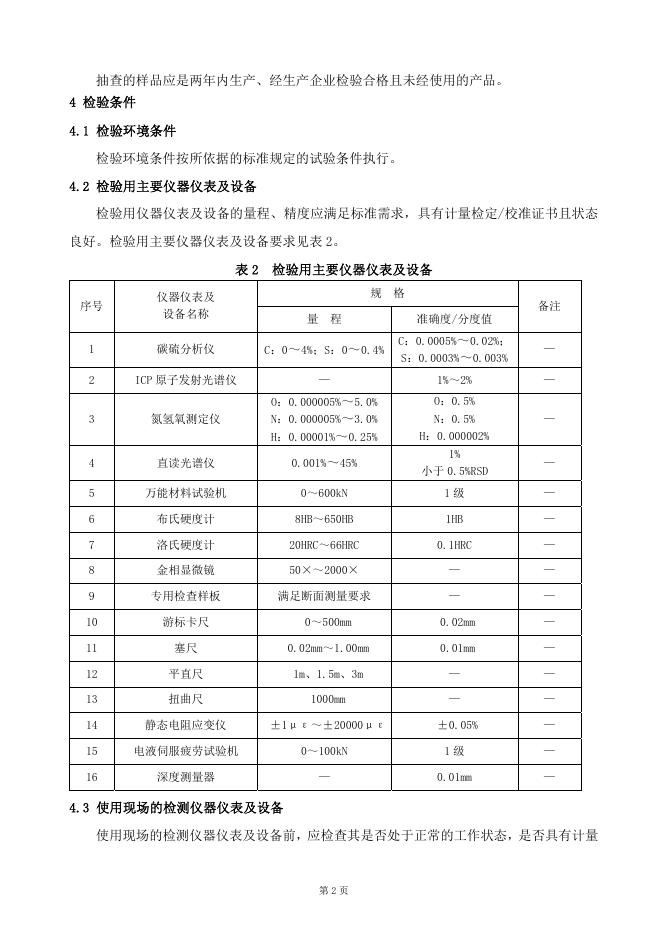

铁路专用产品质量监督抽查检验实施细则 编号:GTCC-018-2022 钢轨—43kg/m~75kg/m 钢轨 2022 年 10 月 26 日发布 2022 年 10 月 26 日实施 国 家 铁 路 局 钢轨—43kg/m~75kg/m 钢轨产品质量监督抽查检验实施细则 1 适用范围 本细则规定了钢轨—43kg/m~75kg/m钢轨产品质量监督抽查(以下简称监督抽查)检验 的全部项目。适用于铁路用热轧钢轨和在线热处理钢轨的监督抽查检验,具体检验项目根据 监督抽查计划确定。 2 检验依据 下列文件中的内容通过文中的规范性引用而构成本细则必不可少的条款,注日期的引用 文件,仅该日期对应的版本适用于本细则。 TB/T 2344.1—2020 钢轨 第 1 部分:43kg/m~75kg/m 钢轨 3 抽样 3.1 抽样方案 采用一次抽样检验,根据铁路专用产品质量监督抽查计划检验内容,按照表 1 随机抽取 一定数量的样品,随机数一般可使用随机数表等方法产生。 表1 抽样数量及要求 抽样数量 抽样基数 备注 6 件(每炉 2 件百米定尺钢轨) ≥3 炉,每炉生产钢轨 根据企业实际生产 或 6 件(每炉 1 件百米定尺钢轨和 1 支 25m 定尺钢轨) 不少于 300m 情况确定抽样方案 或 9 件(每炉 1 件百米定尺钢轨和 2 支 25m 定尺钢轨) 说明: 1.备用样品封存于生产企业或用户; 2.在用户抽样时,不作基数要求; 3.抽查计划包含本细则规定的全部项目时,按本表规定的抽样数量抽取样品(含备用样品);当仅包含 部分项目时,根据实际需求抽取样品(含备用样品),抽样基数不变。 4.标志、尺寸、平直度和扭曲、表面质量检测在百米定尺钢轨上进行,其余项目可在百米定尺钢轨或 25m 定尺钢轨上进行,截取不大于 10m 样段,同时截取同样数量备用样段。 3.2 抽样地点 在生产企业或用户抽取。 3.3 抽样要求 由国家铁路局委托的检验机构组织抽样,具体抽样要求按《铁路专用产品质量监督抽查 管理办法》(国铁设备监规〔2020〕63 号)执行。 第1页 抽查的样品应是两年内生产、经生产企业检验合格且未经使用的产品。 4 检验条件 4.1 检验环境条件 检验环境条件按所依据的标准规定的试验条件执行。 4.2 检验用主要仪器仪表及设备 检验用仪器仪表及设备的量程、精度应满足标准需求,具有计量检定/校准证书且状态 良好。检验用主要仪器仪表及设备要求见表 2。 表2 序号 检验用主要仪器仪表及设备 规 仪器仪表及 设备名称 格 备注 量 程 准确度/分度值 1 碳硫分析仪 C:0~4%;S:0~0.4% C:0.0005%~0.02%; S:0.0003%~0.003% — 2 ICP 原子发射光谱仪 — 1%~2% — 3 氮氢氧测定仪 O:0.000005%~5.0% N:0.000005%~3.0% H:0.00001%~0.25% O:0.5% N:0.5% H:0.000002% — 4 直读光谱仪 0.001%~45% 1% 小于 0.5%RSD — 5 万能材料试验机 0~600kN 1级 — 6 布氏硬度计 8HB~650HB 1HB — 7 洛氏硬度计 20HRC~66HRC 0.1HRC — 8 金相显微镜 50×~2000× — — 9 专用检查样板 满足断面测量要求 — — 10 游标卡尺 0~500mm 0.02mm — 11 塞尺 0.02mm~1.00mm 0.01mm — 12 平直尺 1m、1.5m、3m — — 13 扭曲尺 1000mm — — 14 静态电阻应变仪 ±1με~±20000με ±0.05% — 15 电液伺服疲劳试验机 0~100kN 1级 — 16 深度测量器 — 0.01mm — 4.3 使用现场的检测仪器仪表及设备 使用现场的检测仪器仪表及设备前,应检查其是否处于正常的工作状态,是否具有计量 第2页 检定/校准证书,满足规定要求方可使用。 5 检验内容及检验方法 检验内容、检验方法、执行标准条款及不合格类别划分见表 3。 6 检验程序 6.1 检验前准备工作 6.1.1 检验机构应当依据国家标准、铁路行业标准及相关技术规范和产品抽查检验实施细则 等方面要求制定样品接收、入库、领用、检验、保存及处理的程序规定,并严格执行,避免 出现可能对检验结果产生影响的情况。 6.1.2 检验人员收到样品后,应当通过拍照或者录像的方式检查记录样品的外观、状态、封 条有无破损以及其他可能对检验结论产生影响的情形,并核对样品与《抽样单》的记录是否 相符。 6.1.3 产品检验使用的仪器设备应当符合有关标准规范要求,并在计量检定/校准周期内保 证正常运行。 6.1.4 对需要现场检验的产品,检验机构应当制定现场检验规程,并保证对同一产品的所有 现场检验遵守相同的检验规程。 6.2 项目检验顺序 检验项目按下列顺序进行: 1.6 件百米定尺钢轨 样品 1、3、5(不同炉百米定尺钢轨):标志→尺寸→平直度和扭曲→表面质量→轨底 残余应力、热处理钢轨全长硬度波动; 样品 2、4、6(不同炉百米定尺钢轨):化学成分、残余元素、氢含量、总氧含量、氮 含量、拉伸、轨顶面硬度、热处理钢轨横断面硬度、显微组织、脱碳层、非金属夹杂物、低 倍、断裂韧性、疲劳裂纹扩展速率、试样疲劳; 样品 1—6:轨底残余应力。 2.3 件百米定尺钢轨和 3 支 25m 定尺钢轨 样品 1、3、5(百米定尺钢轨):标志→尺寸→平直度和扭曲→表面质量→轨底残余应 力、热处理钢轨全长硬度波动; 样品 2、4、6(25m 定尺钢轨):化学成分、残余元素、氢含量、总氧含量、氮含量、拉 伸、轨顶面硬度、热处理钢轨横断面硬度、显微组织、脱碳层、非金属夹杂物、低倍、断裂 第3页 韧性、疲劳裂纹扩展速率、试样疲劳; 样品 1—6:轨底残余应力。 3.3 件百米定尺钢轨和 6 支 25m 定尺钢轨 样品 1、4、7(百米定尺钢轨):标志→尺寸→平直度和扭曲→表面质量→轨底残余应 力、热处理钢轨全长硬度波动; 样品 2、5、8(不同炉 25m 定尺钢轨) :化学成分、残余元素、氢含量、总氧含量、氮 含量、拉伸、轨顶面硬度、热处理钢轨横断面硬度、显微组织、脱碳层、非金属夹杂物、低 倍、断裂韧性、疲劳裂纹扩展速率、试样疲劳; 样品 2、3、5、6、8、9(25m 定尺钢轨) :轨底残余应力。 6.3 检验操作程序 6.3.1 检验人员应当熟悉相关产品的国家标准、铁路行业标准和产品抽查检验实施细则有关 规定,经培训考核合格,具有相应的专业技术职称和能力。 6.3.2 检验机构应当按规定的检验方法和检验条件进行产品检验。 6.3.3 检验过程中遇有样品失效或检验仪器设备故障等情况致使检验无法进行时,应当如实 记录即时情况,并留存充分的证实材料。 6.3.4 检验原始记录应当如实填写,保证真实、准确、清楚,不得随意涂改,并妥善保留备 查。 6.4 检验结束后的处理 样品应当在监督抽查结果公布后退还生产企业。生产企业提出样品可不退还的,由双方 协商处置。 7 数据处理 检验结果有效值截取的规定见表 4。 表4 检验结果的有效值 检验结果 序号 检验项目 备注 有效值位数 单位 1 化学成分 C、Si、Mn:□.□□ P、S、Al、V:□.□□□ — % 2 残余元素 □.□□ — % 3 氢含量 □.□□□□□ — % 4 总氧含量 □.□□□□ — % 第4页 检验结果 序号 检验项目 备注 有效值位数 单位 5 氮含量 □.□□□□ — % 6 拉伸 Rm:□ A:□ Rm:MPa A:% 轨顶面硬度 □ — HBW10/3000 热处理钢轨横断面硬度 □.□ — HRC 脱碳层 □.□ mm — 钢轨高度 □.□ mm — 轨头宽度 □.□ mm — 轨冠饱满度 □.□ mm — 断面不对称 □.□ mm — 接头夹板安装面高度 □.□ mm — 轨腰厚度 □.□ mm — 轨底宽度 □.□ mm — 轨底边缘厚度 □.□□ mm — 轨底凹入 □.□ mm — 端面斜度(垂直、水平) □.□ mm — 螺栓孔直径 □.□ mm — 螺栓孔位置 □.□ mm — 螺栓孔直径和位置的综 合偏差 □.□ mm — 长度 □ mm — 7 8 9 尺寸 mm/1m 10 平直度和扭曲 □.□ mm/1.5m — mm/3m 11 表面质量(深度测量器) □.□□ mm — 12 轨底残余应力 □ MPa — 13 断裂韧性 □ MPa·m 14 疲劳裂纹扩展速率 □ m/Gc — 15 热处理钢轨全长硬度波动 □ — HBW10/3000 8 检验结果的判定 按表 3 中的项目对样品进行检验,以其中的技术指标进行判定。 第5页 1/2 — 8.1 单项判定 A、B 类不合格判定方案为[n;Ac,Re];其中 “n”为 A、B 类检验项目的样品数量, “Ac” 为合格判定数,“Re”为不合格判定数。当检验项目满足其判定方案时,该项目为合格,否 则为不合格,其判定方案见表 5。 表5 序号 钢轨—43kg/m~75kg/m 钢轨检验项目及单项判定方案 检验项目 不合格 类别 样品 数量 判定方案 备注 合格判定数 Ac 不合格判定数 Re 1 化学成分 A 3 0 1 — 2 残余元素 B 3 0 1 — 3 氢含量 A 3 0 1 — 4 总氧含量 B 3 0 1 — 5 氮含量 B 3 0 1 — 6 拉伸 A 3 0 1 — 轨顶面硬度 A 3 0 1 — 热处理钢轨横断面硬度 B 3 0 1 — 8 显微组织 A 3 0 1 — 9 脱碳层 B 3 0 1 — 10 非金属夹杂物 B 3 0 1 — 11 低倍 A 3 0 1 — 12 尺寸 B 3 0 1 — 13 平直度和扭曲 B 3 0 1 — 表面质量(裂纹) A 3 0 1 — 表面质量(其它项目) B 3 0 1 — 15 轨底残余应力 A 6 1 2 — 16 断裂韧性 A 3 0 1 — 17 疲劳裂纹扩展速率 A 3 0 1 — 18 试样疲劳 A 3 0 1 — 19 热处理钢轨全长硬度波动 A 3 0 1 — 20 标志 A 3 0 1 — 7 14 第6页 8.2 综合判定 当 A、B 类不合格满足表 6 所示判定方案时,所检样品合格,判本次监督抽查产品检验 合格,否则为不合格。 表6 综合判定方案 判 定 方 案 不合格类别 A 检验项目数量 合格判定数 Ac 不合格判定数 Re nA 0 1 ≥33~35 7 8 ≥28~32 6 7 ≥23~27 5 6 ≥18~22 4 5 ≥13~17 3 4 ≥8~12 2 3 ≥3~7 1 2 ≤2 0 1 B 9 异议处理 对判定不合格产品进行异议处理时,按以下方式进行: 9.1 核查不合格项目相关证据,能够以记录(纸质记录或电子记录或影像记录)或与不合格 项目相关联的其它质量数据等检验证据证明。 9.2 对需要复检并具备检验条件的,按原监督抽查方案对留存的样品或抽取的备用样品进行 复检,并出具检验报告。复检结论为最终结论。 10 附则 本细则起草单位:国家铁路局装备技术中心、中铁检验认证中心有限公司。 本细则主要起草人:齐利伟、张文、王艳华、郭泽策、任国强、赵硕。 本细则由国家铁路局管理。 第7页 表3 序 号 1 2 3 4 5 检验项目 化学成分 残余元素 氢含量 总氧含量 氮含量 钢轨—43kg/m~75kg/m 钢轨监督抽查检验项目及方法 技 术 指 标 检 验 方 法 仪器仪表及 设备名称 备 注 在 钢 轨 上 按 照 TB/T 碳硫分析仪 2344.1—2020 图 7 拉 ICP 原子发 伸试样部位取化学分 射光谱仪 析试样,试验方法按 直读光谱仪 GB/T 20123 、 GB/T TB/T 2344.1—2020 20125 或 GB/T 4336 或 第 8.1 条 GB/T 223.14 、 GB/T 223.49、GB/T 223.60、 ICP 原子发 射光谱仪 GB/T 223.62 、 GB/T 223.63 GB/T 223.68 、 直读光谱仪 GB/T 223.71 执行 当化学 成分出 现异议 时,以 化学分 析法为 准 A TB/T 2344.1—2020 第 7.2.3 条 按 照 TB/T 2344.1 — TB/T 2344.1—2020 2020 图 6 所示在轨头 氮氢氧测定仪 中心制取试样,试验方 第 8.2 条 法按 GB/T 223.82 执行 — B 按 照 TB/T 2344.1 — ≤0.0020%(运行速度大于或等于 200km/h TB/T 2344.1—2020 2020 图 6 所示在钢轨 TB/T 2344.1—2020 氮氢氧测定仪 的钢轨); 头部取样,试验方法按 第 8.3 条 第 7.2.4 条 ≤0.0030%(运行速度小于 200km/h 的钢轨) GB/T 11261 执行 — B TB/T 2344.1—2020 第 7.2.5 条 按 照 TB/T 2344.1 — TB/T 2344.1—2020 2020 图 6 所示在钢轨 氮氢氧测定仪 头部取样,试验方法按 第 8.3 条 GB/T 20124 执行 — 不合格 类别 执行标准及条款 技术要求 A TB/T 2344.1—2020 第 7.2.1、 7.2.2 条 符合附表 1 的规定 B TB/T 2344.1—2020 第 7.2.1、 7.2.2 条 符合附表 2 的规定 钢轨成品≤0.00020% ≤0.0080% 第8页 执行标准及条款 检验方法要点说明 序 号 6 7 检验项目 拉伸 轨顶面硬度 不合格 类别 A A 技 术 指 标 执行标准及条款 TB/T 2344.1—2020 第 7.3 条 TB/T 2344.1—2020 第 7.4.1 条 检 技术要求 仪器仪表及 设备名称 备 注 按 照 TB/T 2344.1 — 2020 图 7 所示在钢轨上 TB/T 2344.1—2020 取样,试样尺寸为 第 8.1 条 d0=10mm,l0=5d0。试验方 法按 GB/T 228.1 执行 万能材料试 验机 — 在钢轨上随机取样,试 样长度不小于 100mm, TB/T 2344.1—2020 轨头顶面磨去 0.5mm, 测试点不少于 5 个。试 第 8.4.1 条 验方法按 GB/T 231.1 执行 布氏硬度计 — 执行标准及条款 钢牌号 Rm (MPa) A(%) U71Mn ≥880 ≥10 U75V ≥980 ≥10 U77MnCr ≥980 ≥9 U78CrV、U76CrRE ≥1080 ≥9 U71MnH ≥1080 ≥10 U75VH、U77MnCrH ≥1180 ≥10 U78CrVH、U76CrREH ≥1280 ≥10 钢牌号 硬度(HBW10/3000) U71Mn 260~300 U75V 280~320 U77MnCr 290~330 U78CrV、U76CrRE 310~360 U71MnH 320~380 U75VH 340~400 U77MnCrH 350~410 U78CrVH、U76CrREH 370~420 硬度变化不应大于 30HBW 第9页 验 方 法 检验方法要点说明 序 号 检验项目 不合格 类别 技 术 指 标 执行标准及条款 检 技术要求 执行标准及条款 验 方 法 检验方法要点说明 仪器仪表及 设备名称 备 注 硬度(HRC) 代号 7 8 9 10 横断面硬度 显微组织 脱碳层 B A1、B1、C1、D1、E1 A4、B5、C5、D3、E3 TB/T 2344.1—2020 H320 第 7.4.2 条 H340 34.0~40.0 ≥32.0 36.0~42.0 ≥34.0 H350 36.0~42.0 ≥35.0 H370 37.0~44.0 ≥36.0 A — B 在轨头部位取样,轨头 TB/T 2344.1—2020 从表面至连续、封闭铁素体网处的深度不应 TB/T 2344.1—2020 表面脱碳层深度检验范 金相显微镜 围 如 TB/T 2344.1 — 第 7.6 条 超过 0.5mm 第 7.6 条 2020 图 4 所示 — B ≤2 级(粗系、细系;≥200km/h) ≤2.5 级(粗系、细系;<200km/h) B(氧化铝类) B ≤1 级(粗系、细系;≥200km/h) ≤1.5 级(粗系、细系;<200km/h) DS(单颗粒氧化 物类) 仅适用 洛氏硬度计 于热处 理钢轨 在轨头部位取样,取样 TB/T 2344.1—2020 应为珠光体组织,允许有少量的铁素体,不 TB/T 2344.1—2020 位置如 TB/T 2344.1— 金相显微镜 2020 图 7 所示。试验方 第 7.5 条 应有马氏体、贝氏体及晶界渗碳体 第 8.5 条 法按 GB/T 13298 执行 A(硫化物类) 非 金 属 C(硅酸盐类) 夹 杂 物 D(球状氧化物 类) 在钢轨的头部或尾部 切取 1 块 15mm~20mm TB/T 2344.1—2020 厚的试片,测点位置如 TB/T 2344.1—2020 图 第 7.4.2 条 3 所示,试验方法按 GB/T 230.1 执行 B TB/T 2344.1—2020 第 7.7 条 ≤1 级(粗系、细系;≥200km/h) ≤1.5 级(粗系、细系;<200km/h) B ≤1 级(粗系、细系;≥200km/h) ≤1.5 级(粗系、细系;<200km/h) B ≤1 级(≥200km/h) ≤1.5 级(<200km/h) 第 10 页 在钢轨头部距轨顶面 10mm 部位纵向切取试 样,检查面平行于轨顶 TB/T 2344.1—2020 面且居中,面积不小于 第 8.1 条 2 200mm 。 试 验 方 法 按 GB/T 10561—2005 中 A 法执行 金相显微镜 — 序 号 检验项目 11 低倍 不合格 类别 A 技 术 指 标 执行标准及条款 检 技术要求 执行标准及条款 TB/T 2344.1—2020 钢轨横断面 酸蚀试片的 低倍应符 合 TB/T 第 7.8 条 2344.1—2020 附录 C 的规定 验 方 法 检验方法要点说明 在钢轨任意位置切取 厚度为 10mm~15mm 全 TB/T 2344.1-2020 断面试样,试验方法按 第 8.1 条 GB/T 226、TB/T 2344.1 —2020 附录 C 执行 仪器仪表及 设备名称 备 注 — — 极限偏差(mm) — 12 尺 寸 — ≥200km/h <200km/h 钢轨高度 B ±0.6 ±0.6 轨头宽度 B ±0.5 ±0.5 轨冠饱满度 B 0 . 6 0.3 0.6 0.5 断面不对称 B ±1.2 ±1.2 接头夹板安 装面高度 B 0 . 6 0.5 0.6 0.5 轨腰厚度 B 1 . 0 0.5 1.0 0.5 轨底宽度 B ±1.0 1.0 1.5 轨底边缘厚 度 B 0.75 0.5 0.75 0.5 轨底凹入 B ≤0.3 ≤0.4 TB/T 2344.1—2020 第 6.1 条 第 11 页 使 用 TB/T 2344.1 — 2020 附录 B 中样板及 塞尺在全长范围内任 意一处进行测量。 43kg/m、50kg/m 钢轨轨 冠饱满度及 43kg/m 轨 TB/T 2344.1—2020 底边缘厚度不作要求; 样板、塞尺 第 8.1 条 43kg/m 钢轨的断面不 对称极限偏差为± 1.5mm;螺栓孔检验项 点仅适用于有孔钢轨。 长度取环境温度 20℃ 时测量数值 — 序 号 12 检验项目 尺 寸 不合格 类别 技 术 指 标 执行标准及条款 检 技术要求 执行标准及条款 端面斜度(垂 直、水平方 向) B ≤0.6 ≤0.8 螺栓孔直径 B ±0.7 ±0.8 螺栓孔位置 B 螺栓孔直径 和位置的综 合偏差 B 螺栓孔及轨 端倒棱 B 长度 B 验 方 法 检验方法要点说明 仪器仪表及 设备名称 使 用 TB/T 2344.1 — 2020 附录 B 中样板及 ±0.7 ±0.8 塞尺在全长范围内任 意一处进行测量。 43kg/m、50kg/m 钢轨轨 2.0 2.0 冠饱满度及 43kg/m 轨 TB/T 2344.1—2020 TB/T 2344.1—2020 底边缘厚度不作要求; 样板、塞尺 第 8.1 条 第 6.1 条 43kg/m 钢轨的断面不 螺 栓 孔 边 缘 应 予 倒 棱 , 尺 寸 为 0.8mm ~ 对称极限偏差为± 1.5mm,角度 45°;轨头轨端至下圆角应按 1.5mm;螺栓孔检验项 TB/T 2344.1—2020 附录 A 的规定倒棱 点仅适用于有孔钢轨。 长度取环境温度 20℃ ±10(≤25m 无孔钢轨) 时测量数值 ±30(>25m 无孔钢轨) 备 注 — ±6(≤25m 有孔钢轨) 13 平 直 度 和 扭 曲 轨端 0~1.5m 部位平直度 B 距轨端 1~ 2.5m 部位平 直度 B 轨身平直度 B 上弯曲和下 弯曲 B 扭曲 B TB/T 2344.1—2020 第 6.2 条 符合附表 3 的规定 第 12 页 采用平直尺、塞尺、扭 曲尺按 TB/T 2344.1— TB/T 2344.1—2020 2020 规定进行测量。 第 8.1 条 43kg/m 及有孔钢轨不 要求检测轨端扭曲 平直尺、塞 尺、扭曲尺 — 序 号 14 15 16 检验项目 表 面 质 量 不合格 类别 技 术 指 标 执行标准及条款 检 技术要求 裂纹 A 不应有裂纹 轨冠、轨底、 夹板安装面 凸出 B (热轧标识除外)都应修磨掉 B 热状态下形成的最大深度:a)钢轨走行面 0.35mm(≥200km/h)或 0.5mm(<200km/h); b)钢轨其它部位 0.5mm (≥200km/h) 或 0.6mm (<200km/h) 磨痕、热刮 伤、纵向线 纹、折叠、氧 化皮压入、轧 痕 TB/T 2344.1—2020 第 7.9 条 验 方 法 执行标准及条款 检验方法要点说明 仪器仪表及 设备名称 TB/T 2344.1—2020 第 8.1 条 肉眼、轨底自动测量 — 备 注 — 冷态纵向及 横向划痕 B 冷状态下形成的最大深度:a)钢轨走行面 和轨底下表面(轨底下表面不应有横向划 痕 ) 0.3mm ( ≥ 200km/h ) 或 0.4mm ( < 200km/h);b)钢轨其它部位 0.5mm 表面缺陷修 磨 B 满足 TB/T 2344.1—2020 第 7.9.6 条规定 毛刺 B 钢轨断面和螺栓孔表面边缘上的毛刺应予 清除 A TB/T 2344.1—2020 轨 底 最 大 纵 向 残 余 拉 应 力 应 小 于 或 等 于 250MPa 第 7.11 条 在至少距轨端 3m 处切取 TB/T 2344.1—2020 试样,具体试验方法参 静态电阻应 第 8.7 条、 照 TB/T 2344.1—2020 变仪 附录 F 附录 F 执行 — A -20℃下测得断裂韧性: 1/2 K 单个最小值:30MPa·m (U71Mn) 、 TB/T 2344.1—2020 ⅠC 1/2 26MPa·m (其他钢种) 1/2 第 7.12 条 、 KⅠC 最小平均值:32MPa·m (U71Mn) 1/2 29MPa·m (其他钢种) 在至少距轨端 3m 处切取 试样,取样部位、试样 电液伺服疲 TB/T 2344.1—2020 尺寸及试验条件按照 劳试验机 第 8.8 条 TB/T 2344.1—2020 第 8.8 条及附录 D 执行 — 轨底残余应力 断裂韧性 第 13 页 序 号 检验项目 技 术 指 标 疲劳裂纹扩展速 率 在至少距轨端 3m 处切 取试样,取样部位、试 TB/T 2344.1—2020 样尺寸及试验条件按 照 TB/T 2344.1—2020 第 8.9 条 第 8.9 条及 GB/T 6398 执行 电液伺服疲 劳试验机 — A 在至少距轨端 3m 处切 取试样,每件样轨上制 取 2 件疲劳试样,取样 总应变幅为 0.00135 时,每个试样的疲劳寿 TB/T 2344.1—2020 TB/T 2344.1—2020 部位、试样尺寸及试验 命(即试样完全断裂时的循环次数)应大于 第 8.10 条 第 7.14 条 6 条件按照 TB/T 2344.1 5×10 次 —2020 第 8.10 条及 GB/T 3075 执行 电液伺服疲 劳试验机 — — — 技术要求 A TB/T 2344.1—2020 第 7.13 条 10MPa·m 试样疲劳 执行标准及条款 Da/dN 1/2 13.5MPa·m 18 验 方 法 备 注 执行标准及条款 ΔK 17 检 仪器仪表及 设备名称 不合格 类别 1/2 ≤17m/Gc ≤55m/Gc 检验方法要点说明 19 热处理钢轨全长 硬度波动 A 从钢轨的两端以及每 隔 20m ~ 25m 分 别 取 200mm 长的钢轨试样, TB/T 2344.1—2020 同一支钢轨轨头顶面中心线上的硬度变化 TB/T 2344.1—2020 轨头顶面磨去 0.5mm, 布氏硬度计 测试点不应少于 10 个, 第 7.4.1 条 范围不应大于 30HBW 第 8.4.3 条 进行布氏硬度测试,试 验方法按 GB/T 231.1 执行 20 标志 A TB/T 2344.1—2020 符合 TB/T 2344.1—2020 第 10 条要求 第 10 条 第 14 页 TB/T 2344.1—2020 目视检查 第 10 条 — 附表 1 化学成分 化学成分(质量分数),% 钢牌号 C Si Mn P S Cr V Al U71Mn/U71MnH 0.65~0.80 0.15~0.58 0.70~1.20 ≤0.025 ≤0.025 — — ≤0.004 U75V/U75VH 0.71~0.80 0.50~0.80 0.75~1.05 ≤0.025 ≤0.025 — 0.04~0.12 ≤0.004 U77MnCr/U77MnCrH 0.72~0.82 0.10~0.50 0.80~1.10 ≤0.025 ≤0.025 0.25~0.40 — ≤0.004 U78CrV/U78CrVH 0.72~0.82 0.50~0.80 0.70~1.05 ≤0.025 ≤0.025 0.30~0.50 0.04~0.12 ≤0.004 U76CrRE/U76CrREH 0.71~0.81 0.50~0.80 0.80~1.10 ≤0.025 ≤0.025 0.25~0.35 0.04~0.08 ≤0.004 说明 附表 2 1.U76CrRE 和 U76CrREH 的 RE 加入量大于 0.020%; 2.运行速度小于 200km/h 的钢轨,Al≤0.010%。 残余元素上限 化学成分(质量分数),% 钢牌号 Cr Mo Ni Cu Sn Sb Ti Nb V Cu+10Sn Cr+Mo+Ni+Cu Ni+Cu U71Mn/U71MnH 0.15 0.02 0.10 0.15 0.030 0.020 0.025 0.01 0.030 0.35 0.35 — U75V/U75VH 0.15 0.02 0.10 0.15 0.030 0.020 0.025 0.01 — 0.35 0.35 — U77MnCr/U77MnCrH — 0.02 0.10 0.15 0.030 0.020 0.025 0.01 0.030 0.35 — 0.20 U78CrV/U78CrVH — 0.02 0.10 0.15 0.030 0.020 0.025 0.01 — 0.35 — 0.20 U76CrRE/U76CrREH — 0.02 0.10 0.15 0.030 0.020 0.025 0.01 — 0.35 — 0.20 第 15 页 附表 3 平直度和扭曲 公差 运行速度 轨端 0~1.5m 部位平直度 垂直方 垂直方向(向上) 向(向 下) 距轨端 1~2.5m 部位平直度 轨身平直度 扭曲 上弯曲 和下弯 曲 全长 轨端 水平方向 垂直方向 水平方向 垂直方向 水平方向 ≤ 0.3mm/1.5m ≤ 0.5mm/1.5m ≤0.3mm/3m 和 ≤0.2mm/1m ≤ 0.45mm/1.5m ≤10mm ≤2.5mm ≤ 0.45mm/1m ≤ 0.5mm/1.5m ≤ 0.7mm/1.5m ≤0.4mm/3m 和 ≤0.3mm/1m ≤ 0.6mm/1.5m ≤10mm ≤2.5mm ≤0.6mm/1m ≥200km/h 0~1m: ≤0.3mm/1m 0~1.5m: ≤0.35mm/1.5m ≤0.2mm 0~1m: ≤0.4mm/1m 0~1.5m: ≤0.5mm/1.5m <200km/h ≤0.6mm/1.5m ≤0.2mm ≤0.7mm/1.5m 第 16 页

GTCC-018-2022 钢轨-43kgm-75kgm钢轨-铁路专用产品质量监督抽查检验实施细则.pdf

GTCC-018-2022 钢轨-43kgm-75kgm钢轨-铁路专用产品质量监督抽查检验实施细则.pdf