GTCC-011-2019 机车有箍车轮轮箍-铁路专用产品质量监督抽查检验实施细则.pdf

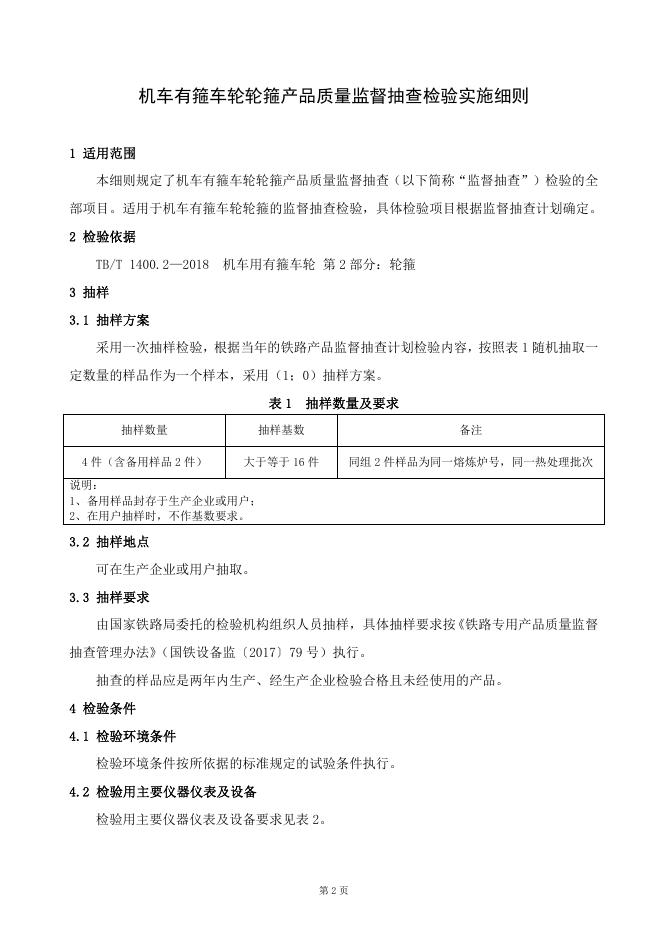

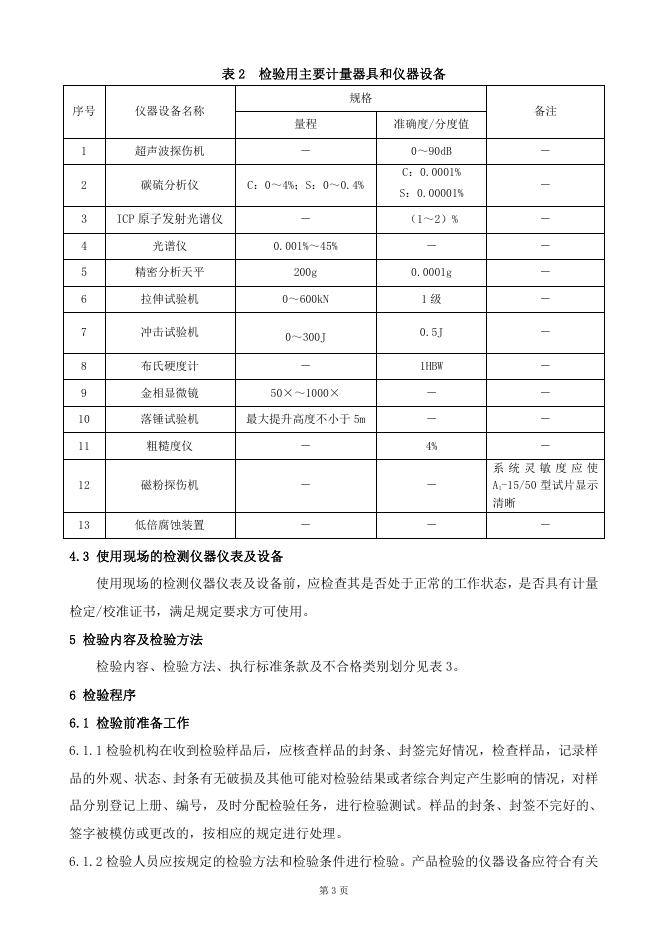

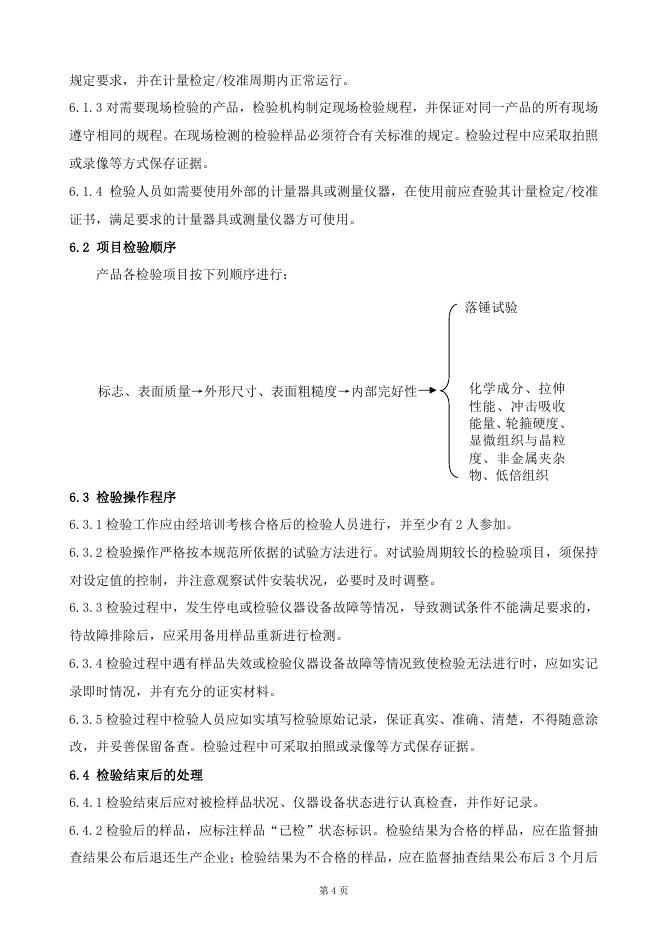

铁路专用产品质量监督抽查检验实施细则 编号:GTCC-011-2019 机车有箍车轮轮箍 2019 年 8 月 26 日发布 2019 年 9 月 1 日实施 国家铁路局 机车有箍车轮轮箍产品质量监督抽查检验实施细则 1 适用范围 本细则规定了机车有箍车轮轮箍产品质量监督抽查(以下简称“监督抽查”)检验的全 部项目。适用于机车有箍车轮轮箍的监督抽查检验,具体检验项目根据监督抽查计划确定。 2 检验依据 TB/T 1400.2—2018 机车用有箍车轮 第 2 部分:轮箍 3 抽样 3.1 抽样方案 采用一次抽样检验,根据当年的铁路产品监督抽查计划检验内容,按照表 1 随机抽取一 定数量的样品作为一个样本,采用(1;0)抽样方案。 表1 抽样数量及要求 抽样数量 抽样基数 备注 4 件(含备用样品 2 件) 大于等于 16 件 同组 2 件样品为同一熔炼炉号,同一热处理批次 说明: 1、备用样品封存于生产企业或用户; 2、在用户抽样时,不作基数要求。 3.2 抽样地点 可在生产企业或用户抽取。 3.3 抽样要求 由国家铁路局委托的检验机构组织人员抽样,具体抽样要求按《铁路专用产品质量监督 抽查管理办法》 (国铁设备监〔2017〕79 号)执行。 抽查的样品应是两年内生产、经生产企业检验合格且未经使用的产品。 4 检验条件 4.1 检验环境条件 检验环境条件按所依据的标准规定的试验条件执行。 4.2 检验用主要仪器仪表及设备 检验用主要仪器仪表及设备要求见表 2。 第2页 表2 检验用主要计量器具和仪器设备 规格 序号 仪器设备名称 备注 量程 准确度/分度值 0~90dB 1 超声波探伤机 - - 2 碳硫分析仪 C:0~4%;S:0~0.4% 3 ICP 原子发射光谱仪 - (1~2)% - 4 光谱仪 0.001%~45% - - 5 精密分析天平 200g 0.0001g - 6 拉伸试验机 0~600kN 1级 - 7 冲击试验机 0~300J 0.5J - 8 布氏硬度计 - 1HBW - 9 金相显微镜 50×~1000× - - 10 落锤试验机 最大提升高度不小于 5m - - 11 粗糙度仪 - 4% - C:0.0001% S:0.00001% - 12 磁粉探伤机 - - 系统灵敏度应使 A1-15/50 型试片显示 清晰 13 低倍腐蚀装置 - - - 4.3 使用现场的检测仪器仪表及设备 使用现场的检测仪器仪表及设备前,应检查其是否处于正常的工作状态,是否具有计量 检定/校准证书,满足规定要求方可使用。 5 检验内容及检验方法 检验内容、检验方法、执行标准条款及不合格类别划分见表 3。 6 检验程序 6.1 检验前准备工作 6.1.1 检验机构在收到检验样品后,应核查样品的封条、封签完好情况,检查样品,记录样 品的外观、状态、封条有无破损及其他可能对检验结果或者综合判定产生影响的情况,对样 品分别登记上册、编号,及时分配检验任务,进行检验测试。样品的封条、封签不完好的、 签字被模仿或更改的,按相应的规定进行处理。 6.1.2 检验人员应按规定的检验方法和检验条件进行检验。产品检验的仪器设备应符合有关 第3页 规定要求,并在计量检定/校准周期内正常运行。 6.1.3 对需要现场检验的产品,检验机构制定现场检验规程,并保证对同一产品的所有现场 遵守相同的规程。在现场检测的检验样品必须符合有关标准的规定。检验过程中应采取拍照 或录像等方式保存证据。 6.1.4 检验人员如需要使用外部的计量器具或测量仪器,在使用前应查验其计量检定/校准 证书,满足要求的计量器具或测量仪器方可使用。 6.2 项目检验顺序 产品各检验项目按下列顺序进行: 落锤试验 标志、表面质量→外形尺寸、表面粗糙度→内部完好性 化学成分、拉伸 性能、冲击吸收 能量、轮箍硬度、 显微组织与晶粒 度、非金属夹杂 物、低倍组织 6.3 检验操作程序 6.3.1 检验工作应由经培训考核合格后的检验人员进行,并至少有 2 人参加。 6.3.2 检验操作严格按本规范所依据的试验方法进行。对试验周期较长的检验项目,须保持 对设定值的控制,并注意观察试件安装状况,必要时及时调整。 6.3.3 检验过程中,发生停电或检验仪器设备故障等情况,导致测试条件不能满足要求的, 待故障排除后,应采用备用样品重新进行检测。 6.3.4 检验过程中遇有样品失效或检验仪器设备故障等情况致使检验无法进行时,应如实记 录即时情况,并有充分的证实材料。 6.3.5 检验过程中检验人员应如实填写检验原始记录,保证真实、准确、清楚,不得随意涂 改,并妥善保留备查。检验过程中可采取拍照或录像等方式保存证据。 6.4 检验结束后的处理 6.4.1 检验结束后应对被检样品状况、仪器设备状态进行认真检查,并作好记录。 6.4.2 检验后的样品,应标注样品“已检”状态标识。检验结果为合格的样品,应在监督抽 查结果公布后退还生产企业;检验结果为不合格的样品,应在监督抽查结果公布后 3 个月后 第4页 退还生产企业。因检验造成破坏或损坏而无法退还的样品可以不退还,但应向生产企业说明 情况。生产企业要求样品不退还的,可由双方协商解决。 7 数据处理 各项检验记录的读数值与检验结果有效值截取的规定见表 4。 表4 检验记录的读数值与有效值 检验结果 序号 检验项目 读数值位数 备注 有效值位数 单位 1 外形尺寸 □.□或□.□□或□.□□□ □或□.□或□.□□ mm - 2 表面粗糙度 □.□或□.□□或□.□□□ □或□.□或□.□□ μm - 6 化学成分 □.□□或□.□□□ % - □.□□或□.□□□ 或□.□□□□ 3 拉伸性能 □.□ □或□.□ MPa 或% - 4 冲击吸收能量 □或□.□ □或□.□ J - 5 硬度 □ □ - HBW 7 非金属夹杂物 □或□.□ □或□.□ 级 - 8 检验结果的判定 按表 3 中的项目对样本进行检验,以其中的技术指标进行判定。 8.1 单项判定 A、B 类不合格判定方案为[n;Ac,Re];其中“n”为 A、B 类检验项目的样品数量, “Ac” 为合格判定数, “Re”为不合格判定数。其判定方案见表 5。 表5 序 机车有箍车轮轮箍检验项目及单项判定方案 检验项目 号 不合格 样品 判定方案 类别 数量 合格判定数 Ac 不合格判定数 Re 备注 1 外径 D1 A 1 0 1 - 2 内径 d1 A 1 0 1 - 箍宽 B1 A 1 0 1 - 内、外侧面平面度 B 1 0 1 - 5 内径平面对内侧面的垂直度 B 1 0 1 - 6 滚动圆圆度 B 1 0 1 - 3 4 外 形 尺 寸 第5页 不合格 样品 判定方案 类别 数量 合格判定数 Ac 不合格判定数 Re 内径对滚动圆的同轴度 B 1 0 1 - 轮缘高 B 1 0 1 - 轮缘宽 B 1 0 1 - 10 表面粗糙度 B 1 0 1 - 11 化学成分 A 1 0 1 - 12 拉伸性能 A 1 0 1 - 13 冲击吸收能量(20℃) A 1 0 1 - 14 冲击吸收能量(-60℃) A 1 0 1 - 踏面下 20mm 处轮箍端面硬度 A 1 0 1 - 轮缘中部硬度 A 1 0 1 - 轮箍表面硬度 A 1 0 1 - 18 轮箍表面硬度最大差值 A 1 0 1 - 19 显微组织与晶粒度 A 1 0 1 - 20 非金属夹杂物 A 1 0 1 - 21 低倍组织 A 1 0 1 - 22 落锤试验 A 1 0 1 - 23 内部完好性 A 1 0 1 - 24 表面质量 B 1 0 1 - 25 标志 A 1 0 1 - 序 检验项目 号 7 8 9 外 形 尺 寸 15 16 17 轮 箍 硬 度 备注 8.2 综合判定 当 A、B 类不合格满足表 6 所示判定方案时,所检样本合格,按抽样方案(1;0)判本 次监督抽查产品检验合格,否则为不合格。 表6 综合判定方案 判定方案 不合格类别 检验项目数量 A类 B类 合格判定数 Ac 不合格判定数 Re nA 0 1 8 3 4 7 2 3 6 2 3 第6页 判定方案 不合格类别 检验项目数量 B类 合格判定数 Ac 不合格判定数 Re 5 1 2 4 1 2 3 0 1 2 0 1 1 0 1 9 异议处理 对判定不合格产品进行异议处理时,按以下方式进行: 9.1 核查不合格项目相关证据,能够以记录(纸质记录或电子记录或影像记录)或与不合格 项目相关联的其它质量数据等检验证据证明。 9.2 对需要复检并具备检验条件的,按原监督抽查方案对留存的样品或抽取的备用样品进行 复检,并出具检验报告。复检结论为最终结论。 10 附则 本规范起草单位:国家铁路局装备技术中心、国家铁路产品质量监督检验中心。 本规范主要起草人:赵磊、刘霞、宋玉亮、吴开钧、任国强、王艳华、郭泽策。 本规范由国家铁路局管理。 第7页 表3 序 检验 不合格 号 项目 类别 1 外径 D1 A 2 内径 d1 A 3 箍宽 B1 A 4 内、外侧面平 面度 B 内径平面对 内侧面的垂 直度 B 5 外 形 尺 寸 技术指标 执行标准及条款 TB/T 1400.2—2018 第3条 6 滚动圆圆度 B 7 内径对滚动 圆的同轴度 B 8 轮缘宽 B 9 轮缘高 B 10 表面粗糙度 B 机车有箍车轮轮箍监督抽查检验项目及方法 检验方法 标准要求 执行标准及条款 满足 TB/T 1400.2—2018 图 1、 表 1 要求 TB/T 1400.2—2018 第3条 第8页 检验方法要点说明 采用通用/专用量具进行测 量 仪器仪表及 设备名称 备注 通用/专 用量具 - 粗糙度仪 - 序 检验 不合格 号 项目 类别 11 12 化 学 成 分 拉 伸 性 能 技术指标 执行标准及条款 检验方法 标准要求 C 0.55%~0.68% Si 0.18%~0.44% Mn 0.57%~0.93% P ≤0.025% S ≤0.020% Cr A TB/T 1400.2—2018 第 4.1.1.3、 4.2.1.3 条 ≤0.23% Cu ≤0.33% Mo ≤0.10% Ni ≤0.28% V ≤0.11% Cr+Mo+Ni ≤0.50% 抗拉强度 Rm 950 MPa~1130 MPa 断后伸长率 A60mm 断面收缩率 Z A TB/T 1400.2—2018 第 4.3.1.1 条 ≥10.0% 仪器仪表及 设备名称 执行标准及条款 检验方法要点说明 TB/T 1400.2—2018 第 4.2.2 条 成品轮箍化学成分分析在 轮箍标称直径处(ΦD)的 踏面下 20mm 处取不少于 50g 的钢屑试样;采用光谱 分析时,可使用拉伸试样端 部。当采用光谱分析时,试 验按 GB/T 4336 规定的方法 进行,或按 GB/T 20123 和 GB/T 20125 规定的方法进 行 TB/T 1400.2—2018 第 4.3.1 条 拉伸试样直径 d0=15mm,标 距长度 L0=60mm,取样部位 拉伸试验 见 TB/T 1400.2—2018 图 2, 机 试验按 GB/T 228.1 规定的 方法进行 ≥14.0% 第9页 碳硫分析 仪、ICP 原子发射 光谱仪、 光谱仪 备注 1.当钢中 的 C 含量 大 于 0.62%时, Mn 的 含 量不应超 过 0.80%; 2.仲裁试 验采用化 学法 - 序 检验 不合格 号 项目 类别 13 冲击吸收能量 (20℃) 技术指标 执行标准及条款 A TB/T 1400.2—2018 第 4.3.2.1 条 14 冲击吸收能量 (-60℃) 15 16 17 轮 箍 硬 度 18 19 20 显 微 组 织 与 晶 粒 度 踏面下 20mm 处轮箍断面 硬度 轮缘中部硬 度 检验方法 标准要求 执行标准及条款 平均值≥20J;单值≥ 14J(只允许 1 个单值 低于平均值) A 平均值≥5J A ≥269 HBW 10/3000 A ≤321 HBW 10/3000 设备名称 采用 U 型缺口,试样尺寸: - 55mm×10mm×10mm,缺口深度 TB/T 1400.2—2018 第 4.3.2 条 2mm,样品数量 3 件,取样 部位见 TB/T 1400.2—2018 图 3,按 GB/T 229 规定的方 法进行 备注 冲击试验 机 - 断面硬度试验位置见 TB/T 1400.2—2018 图 4;表面硬 度测点应与打印标志错开, 须经研磨准备,去除材料脱 碳层,测点处打磨深度不应 布氏硬度 大于 1mm。检测位置位于轮 计 箍外侧面,且在比轮箍孔半 径大 30mm 的圆周上,表面 硬度测 3 点取平均值。试验 按 GB/T 231.1 规定的方法 进行 - - 轮箍表面硬 度 A 轮箍表面硬 度最大差值 A ≤30 HBW 10/3000 TB/T 1400.2—2018 第 4.5 条 采用 TB/T 1400.2—2018 图 5 中 1 号试样,试验按 GB/T 13298 规定的方法进行 金相显微 镜 - A 显微组织应为细珠光 体,可存在铁素体, 不应存在影响轮箍性 能的上贝氏体、马氏 体等其他有害组织 不应低于 6 级 TB/T 1400.2—2018 第 4.5 条 采用 TB/T 1400.2—2018 图 5 中 1 号试样,试验按 GB/T 6394 规定的方法进行 金相显微 镜 - TB/T 1400.2—2018 第 4.5.1 条 显微组织 晶粒度 TB/T 1400.2—2018 第 4.3.3.1 条 TB/T 1400.2—2018 第 4.5.1 条 277 HBW 10/3000~ 341 HBW 10/3000 检验方法要点说明 仪器仪表及 TB/T 1400.2—2018 第 4.3.3 条 第 10 页 - - 序 检验 不合格 号 项目 类别 21 22 非金属夹杂物 低倍组织 A A 技术指标 执行标准及条款 检验方法 标准要求 仪器仪表及 备注 检验方法要点说明 设备名称 取样位置见 TB/T 1400.2—2018 图 5,检测面 应平行于轮箍外侧面,试样 2 检测面积不小于 200mm ,试 验按 GB/T 10561—2005 规 定的方法进行 金相显微 镜 - 低倍试样为轮箍半径方向整 低倍腐蚀装 TB/T 1400.2—2018 个横断面,试验按 GB/T 226 第 4.6 条 置 规定的热酸浸方法进行 - 执行标准及条款 TB/T 1400.2—2018 第 4.5.1 条 A 类(硫化物类)粗 系≤1.5 级,A 类(硫 化物类)细系≤2.0 级; B 类(氧化铝类)粗 系≤1.0 级,B 类(氧 化铝类)细系≤1.0 级; C 类(硅酸盐类)粗 TB/T 1400.2—2018 第 4.5 条 系≤1.5 级,C 类(硅 酸盐类)细系≤2.0 级; D 类(球状氧化物类) 粗系≤1.5 级,D 类 (球状氧化物类)细 系≤2.0 级; B+C+D 粗系≤3.0 级, B+C+D 细系≤4.0 级 TB/T 1400.2—2018 第 4.6.1 条 不应有白点、缩孔残 余、分层、裂纹、翻 皮、异型偏析和金属 异物。一般疏松、中 心疏松应小于或等于 2 级,偏析和非金属 夹杂物应小于或等于 1级 第 11 页 序 检验 不合格 号 项目 类别 23 24 25 落锤试验 内部完好性 表面质量 技术指标 执行标准及条款 检验方法 标准要求 仪器仪表及 备注 执行标准及条款 检验方法要点说明 设备名称 落锤试验 机 - TB/T 1400.2—2018 第 4.4.1.1 条 落锤试验后,轮箍不 应有裂纹、断裂或其 他破损现象 TB/T 1400.2—2018 第 4.4.1.2 条 轮箍垂直放置,以 1t 重锤 冲击轮箍,锤头冲击面应是 半径为 150mm 的圆柱面,底 座重量不应小于 12t,挠度 值不应小于按 TB/T 1400.2—2018 公式(1)计 算的值,落锤高度应满足 TB/T 1400.2—2018 公式 (2)的要求,试验时轮箍 温度不高于 50℃ A TB/T 1400.2—2018 第 4.7.2 条 轮箍内部不得有大于 或等于Φ2mm 平底孔 当量的内部缺陷;不 应存在条状缺陷;检 测踏面以下 10mm 区 域时,由缺陷引起的 底面回波幅度衰减应 小于 4dB TB/T 1400.2—2018 附录 C 按附录 C 的规定进行 超声波探 伤仪 - B TB/T 1400.2—2018 第 4.8.1 条 满足 TB/T 1400.2—2018 第 4.8.1 条相关要求 TB/T 1400.2—2018 第 4.8.2 条 粗制轮箍采用目视检测,成 品轮箍采用湿法或干法磁 粉检测 磁粉探伤 机 - A 第 12 页 序 检验 不合格 号 项目 类别 26 标志 A 技术指标 执行标准及条款 TB/T 1400.2—2018 第6条 检验方法 标准要求 执行标准及条款 (1)轮箍制造标志内 容应包括:a)轧制月 份;b)轧制年份末两 位数;c)制造单位标 记;d)轮箍钢代号: 2;e)熔炼炉号;f) 轮箍顺序号; (2)标志排列顺序满 足 TB/T 1400.2—2018 图 6 的 TB/T 1400.2—2018 第6条 要求,不应改变标志 顺序; (3)标志基线至轮箍 内圈的距离为 20mm~30mm,字体高 度为 10mm~15mm,在 外侧面采用冷打印标 志,字迹应清晰可辨, 字形、笔画根部不应 出现尖角 第 13 页 仪器仪表及 检验方法要点说明 设备名称 标志位置及字体高度采用 游标卡尺测量,其余采用目 测 游标卡尺 备注 -

GTCC-011-2019 机车有箍车轮轮箍-铁路专用产品质量监督抽查检验实施细则.pdf

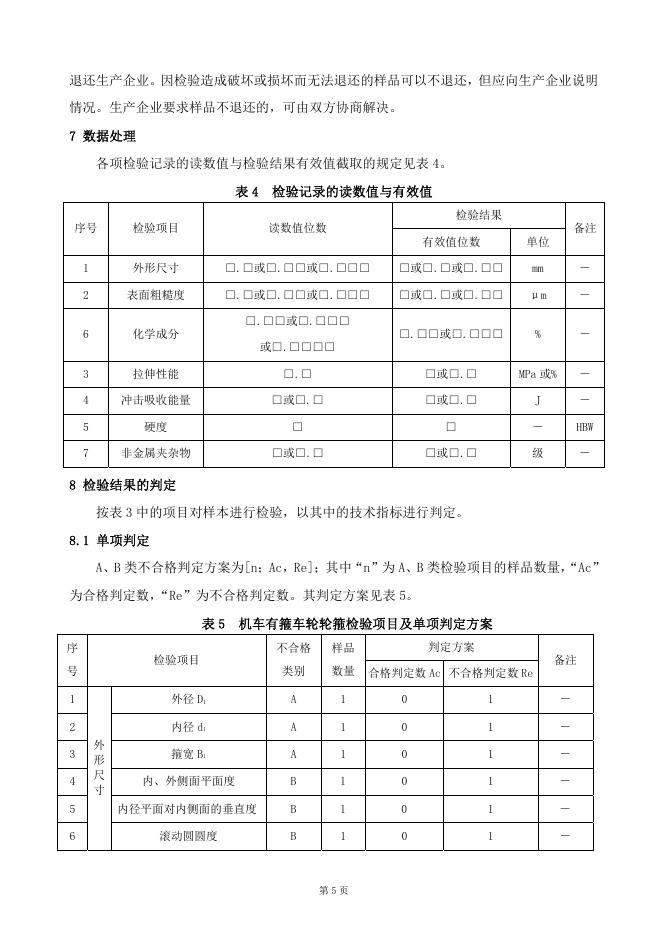

GTCC-011-2019 机车有箍车轮轮箍-铁路专用产品质量监督抽查检验实施细则.pdf