特种设备使用安全风险分类分级

ICS 13.110 C 65 DB35 福 建 省 地 方 标 准 DB35/T 1934—2020 特种设备使用安全风险分类分级 Safety risk classification for special equipment 2020 - 09 - 29 发布 福建省市场监督管理局 2020 - 12 - 29 实施 发 布 DB35/T 1934—2020 目 次 前言 ................................................................................ II 1 范围 .............................................................................. 1 2 规范性引用文件 .................................................................... 1 3 术语和定义 ........................................................................ 1 4 总则 .............................................................................. 2 5 事故(事件)后果严重性分析 ........................................................ 4 6 事故(事件)可能性分析 ............................................................ 9 7 安全风险等级评价 ................................................................. 15 8 评估周期与再评估 ................................................................. 15 附录 A(规范性附录) 承压类特种设备使用安全风险分类分级自查评估表 ................... 16 附录 B(规范性附录) 机电类特种设备使用安全风险分类分级自查评估表 ................... 24 I DB35/T 1934—2020 前 言 本标准按照GB/T 1.1—2009给出的规则起草。 本标准由福建省特种设备检验院提出。 本标准由福建省市场监督管理局归口。 本标准起草单位:福建省特种设备检验研究院、福建工程学院。 本标准主要起草人:严文闯、黄文翰、刘季能、林尧、曾钦达、樊继春、陈兆芳。 II DB35/T 1934—2020 特种设备使用安全风险分类分级 1 范围 本标准规定了特种设备使用安全风险分类分级的总则、事故(事件)后果严重性分析、事故(事件) 可能性分析、安全风险等级评价、评估周期与再评估。 本标准适用于固定场所使用的已办理使用登记的特种设备。 本标准不适用于由未取得特种设备生产(包括设计、制造、安装、改造、修理)许可资质的单位生 产的特种设备。 2 规范性引用文件 下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。 凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB/T 23694 风险管理 术语 TSG 08 特种设备使用管理规则 TSG 21 固定式压力容器安全技术监察规程 TSG D0001 压力管道安全技术监察规程——工业管道 TSG G0001 锅炉安全技术监察规程 TSG N0001 场(厂)内专用机动车辆安全技术监察规程 TSG Q0002 起重机械安全技术监察规程——桥式起重机 TSG T7001 电梯监督检验和定期检验规则——曳引与强制驱动电梯 《中华人民共和国特种设备安全法》(中华人民共和国主席令第四号) 3 术语和定义 GB/T 23694界定的以及下列术语和定义适用于本文件。 3.1 绝对风险 absolute risk 对风险完整、准确的描述与量化。 3.2 相对风险 relative risk 特种设备相对其他特种设备的风险。 3.3 可接受风险 risk acceptance 在法律法规框架下使用单位接受风险的程度。 1 DB35/T 1934—2020 4 总则 4.1 一般规定 4.1.1 本标准以相对风险确定特种设备使用安全风险等级,不代表特种设备的绝对风险。使用单位还 应根据实际情况和可接受风险,有效实施风险分级与管控。 4.1.2 安全风险按公式(1)形式表达: R=L×S ................................... (1) 式中: R——安全风险; L——事故(事件)可能性; S——后果严重性。 4.2 评估对象 4.2.1 需要采取隐患治理措施后再评估的特种设备 表1所列的特种设备,存在严重安全隐患,按照《中华人民共和国特种设备安全法》和TSG 21、TSG D0001 的规定不得使用,使用单位应对这些特种设备采取隐患治理措施,使其符合《中华人民共和国特种设备 安全法》和TSG 08、TSG 21、TSG D0001、TSG G0001、TSG N0001、TSG Q0002、TSG T7001的要求后,再 按照本标准的要求开展风险评估工作。 表1 需要采取隐患治理措施后再评估的特种设备 序号 特种设备类型 1 未办理使用登记的特种设备 2 未经监督检验或监督检验不合格的特种设备 3 未经定期检验或者检验不合格的特种设备 4 未按要求进行年度检查或年度检查结论为不符合要求的压力容器、压力管道 5 安全附件或安全保护装置失效的特种设备 4.2.2 承压类特种设备 以每台锅炉、每台压力容器作为一个单独设备,每个压力管道单元作为一台设备处理,同介质的一 组管道可作为一个管道单元处理。 其中,有机热载体锅炉、热水锅炉等按照额定热功率换算为对应热功率的蒸汽锅炉处理,即1 t/h 蒸发量=0.7 MW;储存介质为氧气的压力容器视为可燃介质压力容器,多腔压力容器以各腔容积总和计 算容积;跨地区的长输管道、跨街区的公用管道、横跨多个装置区的工业管道,使用单位可分段对这些 管道进行风险评级。对于长输管道的高后果区段,作为单独设备评估。 4.2.3 机电类特种设备 以每台设备作为一个单独设备,按照电梯、起重机械、厂(场)内专用机动车辆、大型游乐设施或 客运索道四个类别分类处理。 2 DB35/T 1934—2020 4.2.4 直接评价为低风险的特种设备 表2所列的特种设备,其发生事故(事件)的后果严重性较轻,使用安全风险处于较低水平,若这 些特种设备的使用单位按照6.2.4和6.3.4的要求进行管理因素评价且评价值≤1.0,则对这些特种设备的 安全风险等级直接评价为低风险。若其使用单位未建立相应特种设备安全管理制度,未按照TSG 08的要 求设置安全管理机构、配备专业人员或管理因素评价值>1.0时,设备使用安全风险等级上调一级,评 价为一般风险。 表2 直接评价为低风险的特种设备 序号 1 2 特种设备类型 杂物电梯 额定起重量≤32 t且跨度≤16.5 m的桥式起重机(用于易燃易爆场所、建设施工工地或吊运熔融金属 的起重机除外) 3 层站数≤3层的机械式停车设备 4 用于非易燃易爆场所的叉车 5 碰碰车类、小火车类、赛车类、转马类、架空游览车类的C级大型游乐设施 6 工厂内使用且半径10 m范围内平均人数<3人的Ⅰ类压力容器(含简单压力容器)、GC3级压力管道 4.3 工作程序 4.3.1 一个完整的特种设备使用安全风险分类分级工作过程由下述关键要素组成: a) b) c) d) e) f) g) 数据和信息的采集; 事故(事件)后果严重性分析; 事故(事件)可能性分析; 安全风险等级评价; 安全风险管控; 降低风险的措施; 再评估与风险分级分类结果的更新。 4.3.2 特种设备使用安全风险分类分级工作流程如图 1 所示。 事故(事件) 后果严重性分析 数据和信息 风险等级 风险管控 评价 清单 采集 事故(事件) 可能性分析 再评估 对不可接受风险 采取降低风险措施 图1 特种设备使用安全风险分类分级工作流程 3 DB35/T 1934—2020 5 事故(事件)后果严重性分析 5.1 一般规定 本标准考虑的后果指可能发生事故(事件)的潜在后果,对事故(事件)后果采用两种形式进行表 征,即经济后果和面积后果,即特种设备直接经济损失和特种设备影响范围内人员及财产损失。 根据国务院关于生产安全事故报告和调查处理的规定,特种设备事故(事件)的后果严重性按表3 进行等级划分。 表3 事故(事件)后果等级划分 事故(事件)后果 后果等级分值 S 3 人及以上死亡,或 10 人及以上重伤,或 5 000 万元及以上直接经济损失 S=5 3 人以下死亡,或 10 人以下重伤,或 500 万元及以上 5 000 万元以下直接经济损失 4≤S<5 直接经济损失 50 万元及以上 500 万元以下 3≤S<4 直接经济损失 5 万元及以上 50 万元以下 2≤S<3 直接经济损失 5 000 元以上 5 万元以下 1<S<2 直接经济损失 5 000 元及以下 S=1 5.2 承压类特种设备事故(事件)后果严重性分析 5.2.1 承压类特种设备事故(事件)后果评估原则 压力容器、压力管道的事故(事件)后果由设备直接经济损失(A)、设备影响范围内人员及财产 损失(B)两部分组成,锅炉的后果由设备直接经济损失(A)、影响范围内人员及财产损失(B)、燃 烧爆炸损失(C)等三部分组成。即压力容器、压力管道事故(事件)后果严重性S=A+B,锅炉的事故 (事件)后果严重性S=A+B+C,如S计算值超过5时,按S=5评分。 长输油、气管道途经事故后果严重区的管段后果严重性等级直接定为5级。 5.2.2 设备直接经济损失(A) 锅炉的直接经济损失由锅炉发生事故后维修费用、停产损失、恢复运行费用等构成,各类锅炉事故 (事件)直接经济损失系数按表4确定。 表4 锅炉事故(事件)直接经济损失系数 A 锅炉级别 A 级锅炉 B 级、C 级锅炉 4 锅炉额定蒸发量 直接经济损失系数 A 蒸发量≥2 000 t/h 5.0 1 000 t/h≤蒸发量<2 000 t/h 4.0 400 t/h≤蒸发量<1 000 t/h 3.0 100 t/h≤蒸发量<400 t/h 2.5 蒸发量<100 t/h 2.0 蒸发量>20 t/h 1.5 6 t/h≤蒸发量≤20 t/h 1.0 蒸发量<6 t/h 0.7 DB35/T 1934—2020 压力容器的直接经济损失由容器发生事故后容器内存储介质损失、容器维修费用、停产损失、恢复 运行费用等构成,各类压力容器事故(事件)直接经济损失系数按表5确定。 表5 压力容器事故(事件)直接经济损失系数 A 容器内介质 容器容积 直接经济损失系数 A 3 容积≥3 000 m 4.5 3 1 000 m ≤容积<3 000 m 3 有毒、易燃易爆介质, 液化气体等 400 m ≤容积<1 000 m 3 100 m ≤容积<400 m 3 40 m ≤容积<100 m 3 10 m ≤容积<40 m 容积<10 m 3 3 3.5 3 3.0 3 2.5 3 2.0 3 1.7 3 容积≥3 000 m 3.1 3 1 000 m ≤容积<3 000 m 3 400 m ≤容积<1 000 m 除上述介质外的其他介质 3 100 m ≤容积<400 m 3 40 m ≤容积<100 m 3 10 m ≤容积<40 m 容积<10 m 4.0 3 3 3 3 3 3 容器造价超过 5 000 万元或容器内介质费用超过 5 000 万元 2.6 2.1 1.6 1.1 0.6 0.3 5.0 压力管道的直接经济损失由发生事故后管道内及相通容器内存储介质损失、管道维修费用、停产损 失、恢复运行费用等构成,各类压力管道事故直接经济损失系数按表6确定。 表6 压力管道事故的直接经济损失系数 A 管道级别 管道规格 直接经济损失系数 A 长输管道的高后果区段 5.0 GC1/GD1/GA1/ 管道长度≥4 km,或公称直径≥600 mm 2.1 GB1-Ⅰ/GB1-Ⅱ管道 1 km≤管道长度<4 km,或 300 mm≤公称直径<600 mm 1.6 以上条件均不符合 1.1 GC2/GD2/GA2/ 管道长度≥4 km,或公称直径≥600 mm 1.8 GB1-Ⅲ/GB2 1 km≤管道长度<4 km,或 300 mm≤公称直径<600 mm 1.3 及以下管道 以上条件均不符合 0.8 GC3 管道 0.4 5.2.3 设备影响范围内人员及财产损失(B) 承压类特种事故发生时,设备内的介质直接在大气中急剧扩散形成冲击波、可燃易爆介质在流经区 域或爆炸浓度扩散范围内的燃烧爆炸将造成影响范围内人员及财产损失,有毒介质泄漏后中毒浓度范围 内人员将承受损失但财产损失相对较小。使用单位先按表7~表9计算该特种设备事故的影响半径,然后 统计在该影响半径内的人员、财产,按表10确定设备影响范围内人员及财产损失系数B。 5 DB35/T 1934—2020 根据锅炉事故后饱和介质泄漏汽化可能形成的冲击波影响范围,以锅炉蒸发量按表7确定事故影响 半径。 表7 锅炉事故影响半径 额定蒸发量(t/h) 蒸发量≥400 100≤蒸发量<400 20<蒸发量<100 6≤蒸发量≤20 蒸发量<6 影响半径(m) 40 30 20 15 10 压力容器根据介质特性及P×V值,按表8确定事故影响半径,如果介质兼具易燃易爆、有毒两种特 性,以后果最严重者为准。 表8 压力容器事故影响半径(P-工作压力 V-容器容积) 3 P×V(MPa·m ) 影响半径 (m) PV≥1 000 400≤PV<1 000 100≤PV<400 40≤PV<100 5≤PV<40 易燃易爆介质 50 35 20 11 5 有毒介质(中毒浓度 0.05%) 240 180 80 60 30 无毒不可燃介质 10 7 3 2 1 压力管道事故影响半径按公式(2)计算,亦可按表9计算。 1/2 R=100D×(P) ............................... (2) 式中: R——事故影响半径,单位为米(m); D——管道公称直径,单位为米(m); P——管道工作压力,单位为兆帕(MPa)。 表9 压力管道事故影响半径 管道级别 GA1/GC1/GD1/GB1-Ⅰ GA2/GC2/GD2/GB1-Ⅱ/GB1-Ⅲ/GB2 GC3/GB1-Ⅳ及以下 影响半径 公称直径×200 公称直径×100 公称直径×70 对设备事故影响半径范围内的平均人数、财产价值进行统计计算,并按表10确定设备影响范围内人 员及财产损失系数B。 中毒后果的财产价值为设备和环境恢复费用,一般可忽略不计,但如果介质泄漏后的设备和环境恢 复费用接近或超过人员损失费用,则应计入此项损失。 表10 承压类特种设备影响范围内人员及财产损失系数 B 6 事故影响半径范围内的平均人数、财产价值 影响范围内人员及财产损失系数 B 人员≥30 人,或财产价值≥1 亿元 2.0 人员 10~29 人,或 5 000 万元≤财产价值<1 亿元 1.5 人员 3~9 人,或 1 000 万元≤财产价值<5 000 万元 1.0 人员 1~2 人,或 100 万元≤财产价值<1 000 万元 0.5 以上条件均不符合 0 DB35/T 1934—2020 5.3 机电类特种设备事故(事件)后果严重性分析 5.3.1 机电类特种设备事故(事件)后果评估原则 机电类特种设备事故(事件)后果由使用和作业人员损失(A)、设备财产损失(B)、使用场所影 响损失(C)和设备倾覆损失(D)四部分组成。机电类特种设备事故(事件)后果严重性S=A+B+C+D, 如S计算值超过5时,按S=5评分。 5.3.2 使用和作业人员损失(A) 机电类特种设备的使用和作业人员损失系数A根据事故(事件)平均人员伤亡数量和人身伤害赔偿 费用统计计算。各类电梯的使用和作业人员损失系数按表11确定,各类起重机械的使用和作业人员损失 系数按表12确定,各类厂车的使用和作业人员损失系数按表13确定,游乐设施或客运索道的使用和作业 人员损失系数根据其额定乘坐人数按表14确定。 表11 电梯使用和作业人员损失系数 A 设备类别 使用和作业人员损失系数 A 自动扶梯与自动人行道 1.8 乘客电梯、消防员电梯 1.4 载货电梯 1.1 杂物电梯 0.7 表12 起重机械使用和作业人员损失系数 A 设备类别 使用和作业人员损失系数 A 施工升降机 2.0 塔式起重机、门座起重机 1.9 流动式起重机 1.8 门式起重机、桅杆起重机 1.7 桥式起重机 1.5 简易升降机 1.0 机械停车设备 0.8 表13 厂车使用和作业人员损失系数 A 设备类别 使用和作业人员损失系数 A 非公路用旅游观光车 1.7 叉车 1.2 表14 游乐设施、客运索道使用和作业人员损失系数 A 额定乘坐人数 使用和作业人员损失系数 A ≥100 人 2.2 30~99 人 2.0 10~29 人 1.8 <10 人 1.5 7 DB35/T 1934—2020 5.3.3 设备财产损失(B) 机电类特种设备的设备财产损失系数B根据设备价值和事故经验数据确定。各类起重机械的设备财 产损失系数按表15确定,各类游乐设施、客运索道的设备财产损失系数按表16确定。电梯、厂车发生 事故的设备财产损失相对较低,取其设备财产损失系数B=0。 表15 起重机械设备财产损失系数 B 设备及吊运物资财产价值 设备财产损失系数 B 财产价值≥1 亿元 1.5 5 000 万元≤财产价值<1 亿元 1.0 1 000 万元≤财产价值<5 000 万元 0.5 财产价值<1 000 万元 0 表16 游乐设施、客运索道设备财产损失系数 B 设备财产价值 设备财产损失系数 B 财产价值≥1 亿元 1.0 5 000 万元≤财产价值<1 亿元 0.8 1 000 万元≤财产价值<5 000 万元 0.4 财产价值<1 000 万元 0 5.3.4 使用场所影响损失(C) 特殊场所使用的机电类特种设备发生事故时,使用场所影响会加剧事故(事件)后果严重性。如易 燃易爆场所使用的电梯、起重机械发生事故可能引起设备周边介质的燃烧爆炸,用于吊运熔融金属的起 重机械发生事故会造成熔融金属倾泻,形成设备周边的人员、设备损失;在学校、幼儿园、医院、车站、 客运码头、商场、体育场馆、展览馆、公园或娱乐场所等公众聚集场所使用的电梯,其使用人员密度大 幅增加,事故造成的使用和作业人员损失相应增大。电梯的使用场所影响损失系数按表17确定,起重机 械的使用场所影响损失系数按表18确定,厂车的使用场所影响损失系数按表19确定。自动扶梯与自动人 行道、游乐设施和客运索道的设备取使用场所影响损失系数C=0。 表17 电梯使用场所影响损失系数 C 使用场所 使用场所影响损失系数 C 易燃易爆场所 0.6 学校、幼儿园、医院、车站、客运码头、商场、体育场馆、展览馆、 公园或娱乐场所等公众聚集场所(不含自动扶梯与自动人行道) 其他场所 0.5 0 表18 起重机械使用场所影响损失系数 C 8 使用场所 使用场所影响损失系数 C 易燃易爆场所 0.6 吊运熔融金属 0.6 其他场所 0 DB35/T 1934—2020 表19 厂车使用场所影响损失系数 C 使用场所 使用场所影响损失系数 C 易燃易爆场所 0.6 山路环境场所 0.5 其他场所 0 5.3.5 设备倾覆损失(D) 起重机械发生设备倾覆事故、游乐设施或客运索道发生设备倾覆或部件脱离运行轨道事故,不仅会 造成设备本身的人员、财产损失,还可能对设备影响范围内人员及其他设备造成次生伤害。使用单位根 据设备倾覆区域内的平均人数或其他设备财产价值,按表20确定起重机械设备倾覆损失系数,按表21 确定游乐设施、客运索道设备倾覆损失系数。电梯、厂车设备倾覆损失系数D=0。 表20 起重机械设备倾覆损失系数 D 倾覆区域内的平均人数或其他设备财产价值 设备倾覆损失系数 D 人员≥30 人,或财产价值≥1 亿元 1.0 人员 10~29 人,或 5 000 万元≤财产价值<1 亿元 0.8 人员 3~9 人,或 1 000 万元≤财产价值<5 000 万元 0.4 人员<3 人,或财产价值<1 000 万元 0 塔式起重机、门座起重机、流动式起重机、桅杆起重机等可能倾覆的设备,应考虑设备倾覆损失系数。 表21 游乐设施、客运索道设备倾覆损失系数 D 倾覆区域内的平均人数或其他设备财产价值 设备倾覆损失系数 D 人员≥30 人,或财产价值≥1 亿元 0.8 人员 10~29 人,或 5 000 万元≤财产价值<1 亿元 0.4 人员<10 人,或财产价值<5 000 万元 0 客运索道和观览车等可能倾覆的大型游乐设施,应考虑设备倾覆损失系数。 6 事故(事件)可能性分析 6.1 一般规定 本标准对特种设备发生事故(事件)的可能性进行定性分析,按1~5的等级分值进行分级。 6.2 承压类特种设备事故(事件)可能性分析 6.2.1 承压类特种设备事故(事件)可能性评估原则 承压类特种设备的事故(事件)可能性分析,根据被评估设备的具体情况,分别对设备因素(a)、 使用因素(b)及管理因素(c)进行评分。事故(事件)发生可能性L=a+b+c,如L计算值超过5时,按 L=5评分。 9 DB35/T 1934—2020 6.2.2 承压类特种设备的设备因素(a) 不同工况、介质的承压类设备具有不同的损伤机理或事故成因,根据其损伤机理可计算不同承压类 特种设备的相对平均事故可能性。其次,承压特种设备内部损伤是时间的函数,特种设备的定期检验可 降低事故发生可能性,高度有效的检验方法可基本识别对应的设备内部损伤状态,一般有效的检验方法 则只能识别出部分损伤。由于各种客观因素限制,部分特种设备无法进行定期检验、部分特种设备无法 进行内部检验,部分设备检验后发现一些问题应采用监控手段才能安全运行。承压类特种设备的设备因 素a=a1+a2+a3,a1、a2、a3取值按表22确定。 表22 承压类特种设备的设备因素 a 设备种类 设备类别 a1 锅炉 a2 a1 压力容器 a2 a3 垃圾焚烧锅炉、烟气有较强腐蚀性的废热锅炉 1.0 燃油气锅炉 0.9 A 级锅炉 0.7 除上述之外的其他锅炉 0.8 蒸发量≤0.3 t/h 或贯流式、盘管式及其他无法进行内部检验的锅炉 0.3 其他锅炉 0 第Ⅲ类压力容器 1.0 第Ⅱ类压力容器 0.8 第Ⅰ类压力容器 0.6 快开门式压力容器 0.3 非快开门式压力容器 0.5 可进行外表面检验、但无法进入容器内部检验的容器 0.3 工业管道 a2 a3 0 介质为易爆易爆、有毒或中毒以上腐蚀介质 0.6 介质无毒、不可燃且低腐蚀性 0.3 长输管道 公用管道 压力管道 0 内、外表面均无法进行检验的容器 其他 a1 设备因素 a 分值 0.8 GB1 管道、直埋敷设的 GB2 管道 0.8 架空敷设、管沟敷设的 GB2 管道 0.5 2014 年前安装未经监督检验的管道 不属于上述情况 0.4 0 内、外表面均无法进行检验的管道 0.5 管道检验时无法停止运行,只能在运行状态下检验的管道(GC3 管道除外) 0.3 不属于上述情况 0 6.2.3 承压类特种设备的使用因素(b) 承压特种设备内部损伤是时间的函数,初始运行的特种设备由于工艺不稳定事故可能性较高,设备 运行寿命后期的特种设备也是事故高发区,根据设备处于不同寿命得出设备的使用时间影响b1;其次, 设备的故障停机次数反映了设备的工艺稳定性、操作水准及维护保养水平等,这些构成了运行维护状态 因子b2,设备的使用因素影响b=b1+b2。b1、b2取值按表23确定。 10 DB35/T 1934—2020 表23 承压类特种设备的使用因素 b 使用状态 使用时间≤1 年 使用时间 b1 0.5 1 年<使用时间≤15 年 0 15 年<使用时间≤20 年 0.3 经过安全评估合格且在评估有效期内 0.5 未经过安全评估 1.0 经过安全评估合格且在评估有效期内 1.0 未经过安全评估 2.0 上年度因故障停机次数 1~2 次,分值加 1.0 1.0 上年度因故障停机超过 2 次,分值加 1.5 1.5 20 年<使用时间≤30 年 使用时间>30 年 运行维护状态 b2 使用因素 b 分值 6.2.4 承压类特种设备的管理因素(c) 承压类特种设备使用单位应按TSG 08、TSG 21、TSG D0001、TSG G0001的要求建立并有效实施特种 设备管理制度及操作规程,对在用特种设备进行经常性维护保养和定期自行检查,及时消除特种设备事 故隐患。使用单位根据企业的实际管理水平按照表24对管理因素c各评价项目进行评分,各项目分值之和 作为管理因素c最后得分,最高不超过5分。每个使用单位只要做一次管理因素评价,不必逐台进行评价。 表24 承压类特种设备的管理因素 c 管理因素评价项目 管理因素 c 分值 是否按 TSG 08 要求设置安全管理机构或配备相应管理人员 0或5 相关人员岗位职责 0~0.5 经常性维护保养制度 0~0.5 使用登记、定期检验、锅炉能效测试申请实施管理制度 0~0.5 隐患排查治理制度 0~0.5 安全管理人员与作业人员管理和培训制度 0~0.5 (每少1项加0.5分) 采购、安装、改造、修理、报废管理制度 0~0.5 特种设备安全 管理制度 特种设备应急管理制度 0~0.5 特种设备事故报告和处理制度 0~0.5 高耗能设备节能管理制度(如无高耗能设备该项为 0) 0~0.5 锅炉及辅助设备的操作规程 0~2 锅炉巡回检查制度(明确定时检查的内容、路线和记录的项目) 0~0.5 锅炉专有 交接班制度(明确交接班要求、检查内容和交接班手续) 0~0.5 管理制度 水(介)质管理制度 0~0.5 锅炉房安全管理制度(明确防火、防爆和防止非作业人员随意进 入锅炉房的要求、保证通道畅通的措施等) 0~0.5 应在工艺操作规程和岗位操作规程中,明确压力管道安全操作要 压力容器专有 管理制度 求(至少包括操作工艺指标、操作方法、重点检查项目和部位、 0~2 可能出现的异常现象和防止措施、紧急情况处理和报告程序) 压力容器年度检查、月度检查制度 0~0.5 压力容器装置巡检制度 0~0.5 11 DB35/T 1934—2020 表 24 承压类特种设备的管理因素 c(续) 管理因素评价项目 管理因素 c 分值 应在工艺操作规程和岗位操作规程中,明确压力管道安全操作要求 压力管道专有 管理制度 (至少包括操作工艺指标、操作方法、重点检查项目和部位、可能 出现的异常现象和防止措施、紧急情况处理和报告程序) 压力管道年度检查制度 0~0.5 日常检查、维修和安全保护装置校验管理制度 0~0.5 锅炉:每班均应配备持证的锅炉操作人员(B 级及以下全自动锅炉 人员持证要求 除外、但应有专人检查锅炉运行情况,发现问题及时处理) 快开门式压力容器:每班应保证至少有一名持证人员 有效运行 行政处罚及事故 0~2 以上各项制度的运行记录,每少一项加 0.5 分,各项管理制度未按 法规标准要求更新发现一项扣 0.1 分,超过 5 分时按 5 分赋值 前 12 个月内违反《中华人民共和国特种设备安全法》被行政处罚 一次加 1 分,发生特种设备一般及以上事故一次加 1 分,累加超过 5 分时按 5 分赋值 0或5 0或5 0~5 0~5 6.3 机电类特种设备事故(事件)可能性分析 6.3.1 机电类特种设备事故(事件)可能性评估原则 机电类特种设备的事故(事件)可能性分析,根据被评估设备的具体情况,分别对设备因素(a)、 使用因素(b)、管理因素(c)进行评分。事故(事件)发生可能性L=a+b+c,如L计算值超过5时,按 L=5评分。 6.3.2 机电类特种设备的设备因素(a) 机电类特种设备由于设计、制造、安装工艺水平和运动特点不同,具有不同的损伤机理和事故成因, 根据事故统计分析可计算不同类别设备的事故平均可能性。机电类特种设备的设备因素取值按表25确定。 表25 机电类特种设备的设备因素 a 设备种类 电梯 起重机械 厂车 12 设备类别 设备因素 a 分值 自动扶梯与自动人行道 0.8 载货电梯 0.6 乘客电梯、消防员电梯 0.4 杂物电梯 0.3 施工升降机、流动式起重机 1.0 塔式起重机、门座式起重机 0.9 门式起重机、桅杆起重机、简易升降机 0.7 桥式起重机 0.5 机械停车设备 0.4 叉车 1.0 非公路用旅游观光车 0.8 客运索道 1.8 游乐设施 1.6 DB35/T 1934—2020 6.3.3 机电类特种设备的使用因素(b) 机电类特种设备故障率是时间的函数,初始运行的特种设备处于磨合期事故可能性较高,设备运行 寿命后期的特种设备也是事故高发区,根据设备使用时间影响b1;设备的故障率与设备使用频率成正比, 根据设备使用频繁程度得到使用频率影响b2,设备的使用因素影响b=b1+b2。b1、b2取值按表26确定。 表26 机电类特种设备的使用因素 b 使用状态 电梯或起重机使用时间>20 年; 厂车使用时间>15 年; 游乐设施或客运索道使用时间>12 年 15 年<电梯或起重机使用投用时间≤20 年; 使用时间 b1 10 年<厂车使用时间≤15 年; 8 年<游乐设施或客运索道使用时间≤12 年 使用因素 b 分值 未经安全性能技术评估或未 根据评估意见采取有效措施 经过安全评估且根据评估意 见采取有效措施 未经安全性能技术评估或未 根据评估意见采取有效措施 经过安全评估且根据评估意 见采取有效措施 1.5 0.8 1.0 0.5 10 年<电梯或起重机使用时间≤15 年; 5 年<厂车使用时间≤10 年; 0.3 5 年<游乐设施或客运索道使用时间≤8 年; 1 年<电梯或起重机使用时间≤10 年; 1 年<厂车、游乐设施或客运索道使用时间≤5 年; 使用频率 b2 a a 0 使用时间≤1 年 0.5 频繁 0.5 不频繁 0 对于不同类别的机电类特种设备,使用是否频繁是相比其他同类别设备使用频率的相对值,使用单位可根据设备 实际使用情况确定: ——对于电梯类设备,使用于学校、幼儿园、医院、车站、客运码头、商场、体育场馆、展览馆、公园或娱乐场 所等公众聚集场所的设备可确定为频繁; ——对于起重机械类设备,整机使用工作级别为 A7~A8 的设备可确定为频繁; ——对于厂车类设备,使用于人群密集的公园、景区的非公路用旅游观光车可确定为频繁; ——对于大型游乐设施、客运索道类设备,每日投入使用后连续运行的设备可确定为频繁。 6.3.4 机电类特种设备的管理因素(c) 机电类特种设备使用单位应按照TSG 08、TSG N0001、TSG Q0002、TSG T7001的要求设置相应的 管理机构或配备管理人员,配备相应的持证操作人员,建立和实施特种设备管理制度,对在用特种设 备进行经常性维护保养和定期自行检查,及时消除特种设备事故隐患。使用单位应根据企业的实际管 理水平按照表27分别对电梯、起重机械、厂(场)内机动车、游乐设施、索道类设备(如有)的管理 因素评价项目进行评分,各项目分值之和作为该类设备管理因素c的最后得分,最高不超过5分。每个 使用单位只要对同类别的设备做一次管理因素评价,不必逐台进行评价。电梯类设备的管理因素影响 c1=g0+g1+g5+g6+g7;起重机械类设备的管理因素影响c2=g0+g2+g5+g6+g7;厂车类设备的管理因素影响 c3=g0+g3+g5+g6+g7;游乐设施、索道类设备的管理因素影响c4=g0+g4+g5+g6+g7,g0至g7取值按表27确 定。 13 DB35/T 1934—2020 表27 机电类特种设备的管理因素 c 管理因素评价项目 是否按 TSG 08 要求设置安全管理机构或配备相应管理人员 管理因素 c 分值 0或5 机构(需要设置时)和相关人员岗位职责 0~0.5 经常性维护保养和定期自行检查制度 0~0.5 使用登记、定期检验申请实施管理制度 0~0.5 隐患排查治理制度 0~0.5 安全管理人员与作业人员管理和培训制度 0~0.5 (每少1项加0.5分) 采购、安装、改造、修理、报废管理制度 0~0.5 特种设备安全 管理制度 g0 特种设备应急救援管理制度 0~0.5 特种设备事故报告和处理制度 0~0.5 电梯使用单位应选择有相应资质的单位实施维护保养 电梯专有 管理制度 g1 在机房内或者紧急操作和动态测试装置上设有应急救援程序、轿厢上 行超速保护装置和轿厢意外移动保护装置的动作试验方法 电梯使用单位应将安全使用说明、安全注意事项和警示标志置于易于 引起乘客注意的位置 管理制度 g2 使用单位应根据所使用起重机械运行特点等制定操作规程 0~0.5 置和电气系统进行检查 使用单位应对在用起重机进行定期的自行检查和日常维护保养,至少 每月进行一次常规检查,每年进行一次全面检查 使用单位应制定起重机械事故应急专项预案,每年至少演练一次 其安全性能负责 使用单位应制定观光车运营时的行驶线路图,并在行驶路线上设置醒 目的标志,明确行驶速度等安全要求 厂车专有 厂车在每日投入使用前,使用单位应按照使用维护保养说明的要求进 管理制度 行试运行检查 使用单位应对在用厂车至少每月进行一次日常维护保养和自行检查, 每年进行一次全面检查 g4 0~0.5 0~0.5 0~0.5 0~0.5 0~0.5 使用单位应根据所使用游乐设施、索道运行特点等制定操作规程 0~0.5 游乐设施、索道在每日投入使用前,运营使用单位应按要求开展试运 行检查和例行安全检查,对安全保护装置进行检查确认 使用单位对游乐设施、索道进行定期的自行检查和日常维护保养,每 半年进行一次比较全面的检查维护 游乐设施、索道运营使用单位应制定紧急事故处理与救援预案,并定 期进行实际操作演练,每年至少演练一次 14 0~0.5 0~0.5 警示标志置于易于引起乘客注意的位置 专有管理制度 0~0.5 使用单位应制定厂车事故应急专项预案,每年至少演练一次 游乐设施、索道的运营使用单位应将安全使用说明、安全注意事项和 游乐设施、索道 0~0.5 0~0.5 使用单位负责塔式起重机、施工升降机在使用过程中的顶升行为,对 g3 0~0.5 使用单位应制定电梯事故应急专项预案,每年至少演练一次 起重机每班使用前,应对制动器、吊钩、钢丝绳、滑轮、安全保护装 起重机械专有 0~2 0~0.5 0~0.5 0~0.5 0~0.5 DB35/T 1934—2020 表 27 机电类特种设备的管理因素 c(续) 人员持证要求 g5 制度有效实施 g6 管理因素评价项目 管理因素 c 分值 特种设备作业人员应取得相应的作业人员资格证书 0或5 以上各项制度的运行记录,每少一项加 0.5 分,各项管理制度未按法 0~5 规标准要求更新发现一项扣 0.1 分,超过 5 分时按 5 分赋值 行政处罚及事故 g7 前 12 个月内违反《中华人民共和国特种设备安全法》被行政处罚一次 加 1 分,发生特种设备一般及以上事故一次加 1 分,累加超过 5 分时 0~5 按 5 分赋值 7 安全风险等级评价 特种设备使用单位按照附录A、附录B所给出的内容和标准对后果严重性S、事故(事件)发生 可能性L进行自查评分后,按照公式(1)计算特种设备安全风险等级R值(如L计算值小于1时,按L =1赋值;如L计算值超过5时,按L=5赋值;如S计算值小于1时,按S=1赋值;如S计算值超过5时, 按S=5赋值),并按表28确定设备安全风险等级。 0≤R<4时,风险等级为低风险(Ⅰ级),用蓝色标识;4≤R<9时,风险等级为一般风险(Ⅱ级), 用黄色标识;9≤R<16时,风险等级为较大风险(Ⅲ级),用橙色标识;16≤R≤25时,风险等级为重 大风险(Ⅳ级),用红色标识。 表28 安全风险等级评价表 事故(事件)可能性 L 后果严重性 S 1 2 3 4 5 1 1 2 3 4 5 2 2 4 6 8 10 3 3 6 9 13 15 4 4 8 12 16 20 5 5 10 15 20 25 8 评估周期与再评估 使用单位宜在特种设备投入使用后一个月内对设备的使用安全风险等级进行评估,并在每次定期检 验后一个月内对设备的风险等级进行再评估。两次评估周期之间,如果存在以下情形之一的,使用单位 应对设备的风险等级进行再评估: a) 有关特种设备安全法规标准有重大变化; b) 承压类设备工艺条件、运行条件改变对损伤机理有明显影响; c) 特种设备周边人口密度发生较大变化; d) 特种设备发生事故或重大修理改造; e) 使用单位实施了降低风险措施并达到预期目的。 15 DB35/T 1934—2020 AA 附 录 A (规范性附录) 承压类特种设备使用安全风险分类分级自查评估表 表A.1至表A.4分别给出了承压类特种设备管理因素自查评价表、锅炉使用安全风险分类分级自查评 估表、压力容器使用安全风险分类分级自查评估表、压力管道使用安全风险分类分级自查评估表。 16 DB35/T 1934—2020 表A.1 承压类特种设备管理因素自查评价表 使用单位 管理因素 c 分值 管理因素评价项目 分值标准 是否按《特种设备使用管理规则》要求设置安全管理机构或配备相应管理人员 特种设备 安全管理 制度(每 少 1 项加 0.5 分) 0或5 相关人员岗位职责 0~0.5 经常性维护保养制度 0~0.5 使用登记、定期检验、锅炉能效测试申请实施管理制度 0~0.5 隐患排查治理制度 0~0.5 安全管理人员与作业人员管理和培训制度 0~0.5 采购、安装、改造、修理、报废管理制度 0~0.5 特种设备应急管理制度 0~0.5 特种设备事故报告和处理制度 0~0.5 锅炉及辅助设备的操作规程 自查评分 0~2 锅炉巡回检查制度(明确定时检查的内容、路线和记录的项目) 0~0.5 锅炉专有 交接班制度(明确交接班要求、检查内容和交接班手续) 0~0.5 管理制度 水(介)质管理制度 0~0.5 锅炉房安全管理制度(明确防火、防爆和防止非作业人员随意进入锅炉房的 要求、保证通道畅通的措施等) 0~0.5 应在工艺操作规程和岗位操作规程中,明确压力容器安全操作要求(至少包 压力容器 括操作工艺指标、操作方法、重点检查项目和部位、可能出现的异常现象和 专有管理 防止措施、紧急情况处理和报告程序) 制度 0~2 压力容器年度检查、月度检查制度 0~0.5 压力容器装置巡检制度 0~0.5 压力管道 应在工艺操作规程和岗位操作规程中,明确压力管道安全操作要求 专有管理 压力管道年度检查制度 0~0.5 日常检查、维修和安全保护装置校验管理制度 0~0.5 制度 人员持证 要求 有效运行 行政处罚 及事故 锅炉:每班均应配备持证的锅炉操作人员(B 级及以下全自动锅炉除外、但 应有专人检查锅炉运行情况,发现问题及时处理) 快开门式压力容器:每班应保证至少有 1 名持证人员 0或5 0或5 以上各项制度的运行记录,每少一项加 0.5 分,各项管理制度未按法规标准 要求更新发现一项扣 0.1 分,超过 5 分时按 5 分赋值 前 12 个月内违反《中华人民共和国特种设备安全法》被行政处罚一次加 1 分, 发生特种设备一般及以上事故一次加 1 分,累加超过 5 分时按 5 分赋值 特种设备安全管理负责人 0~2 0~5 0~5 评价时间 17 DB35/T 1934—2020 表A.2 锅炉使用安全风险分类分级自查评估表 使用单位 使用地点 设备编号 设备名称 事故发生可能性 后果严重性 S=A+B+C 总评 L=a1+a2+b1+b2+c 风险值 R=L×S 风险等级 如 L 计算值超过 5 时,按 L=5 赋值;如 S 计算值超过 5 时,按 S=5 赋值; 0≤R<4 时,风险等级为低风险(Ⅰ级) ;4≤R<9 时,风险等级为一般风险(Ⅱ级) ; 9≤R<16 时,风险等级为较大风险(Ⅲ级) ;16≤R≤25 时,风险等级为重大风险(Ⅳ级) 。 自查评估人(签名) 自查评估日期 项目 评估因素 设备直 A 级锅炉 接经济 损失 (A) B 级、C 级 锅炉 分值标准 蒸发量≥2 000 t/h 5.0 1 000 t/h≤蒸发量<2 000 t/h 4.0 400 t/h≤蒸发量<1 000 t/h 3.0 100 t/h≤蒸发量<400 t/h 2.5 蒸发量<100 t/h 2.0 蒸发量>20 t/h 1.5 6 t/h≤蒸发量≤20 t/h 1.0 蒸发量<6 t/h 0.7 影响半径按下表确定 额定蒸发量 后果 严重性 (S) a 蒸发量≥ 100≤蒸发量 20<蒸发量 6≤蒸发量≤ 400 <400 <100 20 40 30 20 15 (t/h) 设备影 影响半径 响范围 (m) 内人员 及财产 损失 (B) 10 影响半径内平均人数或设备财产价值 人员≥30 人,或财产价值≥1 亿元 2.0 人员 10~29 人,或 5 000 万元≤财产价值<1 亿元 1.5 人员 3~9 人,或 1 000 万元≤财产价值<5 000 万元 1.0 人员 1~2 人,或 100 万元≤财产价值<1 000 万元 0.5 以上条件均不符合 燃烧爆 蒸发量<6 燃油燃气锅炉或有机热载体炉 0 0.5 炸损失 (C) 18 不属于上述锅炉 0 自查评分 DB35/T 1934—2020 表 A.2 锅炉使用安全风险分类分级自查评估表(续) 项目 评估因素 垃圾焚烧锅炉、烟气有较强腐蚀性的废热锅炉 1.0 燃油气锅炉 0.9 A 级锅炉 0.7 因素 除上述之外的其他锅炉 0.8 (a) 蒸发量≤0.3 t/h 或贯流式、盘管式及其他无法进行内部检验 设备 (a1) (a2) 的锅炉 其他锅炉 事故 使用 可能性 时间 使用 (b1) a 0.5 0 15 年<使用时间≤20 年 0.3 因素 (b) 0.3 1 年<使用时间≤15 年 20年<使用时间≤30 年 使用时间>30 年 自查评分 0 使用时间≤1 年 (L) 分值标准 经过安全评估合格且在评估有效期内 0.5 未经过安全评估 1.0 经过安全评估合格且在评估有效期内 1.0 未经过安全评估 2.0 运行维 上年度未发生过故障 护状态 上年度因故障停机次数 1~2 次 1.0 (b2) 上年度故障停机超过 2 次 1.5 管理 根据企业安全管理制度设立及实施情况、安全管理机构及安全管理人员设 因素 置情况等评分(一个企业只做一张表),由企业安全管理负责人根据《承 (c) 压类特种设备管理因素自查评价表》确定分值 0 0~5.0 有机热载体锅炉、热水锅炉等按照额定热功率 0.7 MW 换算为 1 t/h 处理。 19 DB35/T 1934—2020 表A.3 压力容器使用安全风险分类分级自查评估表 使用单位 使用地点 设备编号 设备名称 事故发生可能性 后果严重性 S=A1+A2+B L=a1+a2+a3+b1+b2+c 风险值 R=L×S 总评 风险等级 如 L 计算值超过 5 时,按 L=5 赋值;如 S 计算值超过 5 时,按 S=5 赋值; 0≤R<4 时,风险等级为低风险(Ⅰ级) ;4≤R<9 时,风险等级为一般风险(Ⅱ级) ; 9≤R<16 时,风险等级为较大风险(Ⅲ级) ;16≤R≤25 时,风险等级为重大风险(Ⅳ级) 。 自查评估人(签名) 自查评估日期 项目 评估因素 分值标准 容器造价超过 5 000 万元或容器内介质费用超过 5 000 万元 3 容积≥3 000 m 3.1 3 1 000 m ≤容积<3 000 m 设备直 3 (A1) 接经济 损失 400 m ≤容积<1 000 m 3 100 m ≤容积<400 m 3 40 m ≤容积<100 m (A) 3 10 m ≤容积<40 m 后果 3 2.6 3 2.1 3 1.6 3 1.1 3 0.6 3 0.3 有毒、易燃易爆介质等 1.4 容积<10 m (A2) 5.0 无毒、不可燃介质 0 影响半径按下表确定(P-工作压力 严重性 V-容器容积) 3 P×V(MPa·m ) PV≥1 000 400≤PV<1 000 100≤PV<400 40≤PV<100 5≤PV<40 (S) 易燃易爆介质 设备影 有毒介质(中毒 响范围 浓度 0.05%) 内人员 无毒不可燃介质 35 m 20 m 11 m 5 m 240 m 180 m 80 m 60 m 30 m 10 m 7 m 3 m 2 m 1 m 影响半径范围内平均人数或财产价值 及财产 a 损失 人员≥30 人,或财产价值≥1 亿元 2.0 (B) 人员 10~29 人,或 5 000 万元≤财产价值<1 亿元 1.5 人员 3~9 人,或 1 000 万元≤财产价值<5 000 万元 1.0 人员 1~2 人,或 100 万元≤财产价值<1 000 万元 0.5 以上条件均不符合 20 50 m 0 自查评分 DB35/T 1934—2020 表 A.3 压力容器使用安全风险分类分级自查评估表(续) 项目 评估因素 (a1) 设备 因素 (a2) (a) (a3) 第Ⅲ类压力容器 1.0 第Ⅱ类压力容器 0.8 第Ⅰ类压力容器 0.6 快开门式压力容器 0.3 非快开门式压力容器 内、外表面均无法进行检验的容器 0.5 可进行外表面检验、但无法进入容器内部检验的容器 0.3 0 使用时间≤1 年 可能性 使用 (L) 时间 使用 (b1) 0 15 年<使用时间≤20 年 0.3 因素 (b) a 0.5 1 年<使用时间≤15 年 20 年<使用时间≤30 年 使用时间>30 年 自查评分 0 其他 事故 分值标准 经过安全评估合格且在评估有效期内 0.5 未经过安全评估 1.0 经过安全评估合格且在评估有效期内 1.0 未经过安全评估 2.0 运行维 上年度未发生故障 护状态 上年度因故障停机次数 1~2 次 1.0 (b2) 上年度故障停机超过 2 次 1.5 管理 根据企业安全管理制度设立及实施情况、安全管理机构及安全管理人员设 因素 置情况等评分(一个企业只做一张表),由企业安全管理负责人根据《承 (c) 压类特种设备管理因素自查评价表》确定分值 0 0~5.0 如介质兼具易燃易爆、中毒两种特性,以后果最严重者为计算依据。 21 DB35/T 1934—2020 表A.4 压力管道使用安全风险分类分级自查评估表 使用单位 使用地点 设备编号 设备名称 事故发生可能性 后果严重性 S=A+B L=a1+a2+a3+b1+b2+c 风险值 R=L×S 总评 风险等级 如 L 计算值超过 5 时,按 L=5 赋值;如 S 计算值超过 5 时,按 S=5 赋值; 0≤R<4 时,风险等级为低风险(Ⅰ级) ;4≤R<9 时,风险等级为一般风险(Ⅱ级) ; 9≤R<16 时,风险等级为较大风险(Ⅲ级) ;16≤R≤25 时,风险等级为重大风险(Ⅳ级) 。 自查评估人(签名) 自查评估日期 项目 评估因素 GC1/GD1/GA1 /GB1-Ⅰ/GB1设备直 Ⅱ管道 接经济 长输管道的高后果区段 5.0 管道长度≥4 km,或公称直径≥600 mm 2.1 1 km≤管道长度<4 km,或 300 mm≤公称直径<600 mm 1.6 以上条件均不符合 1.1 损失 GC2/GD2/GA2 管道长度≥4 km,或公称直径≥600 mm 1.8 (A) /GB1- Ⅲ /GB2 1 km≤管道长度<4 km,或 300 mm≤公称直径<600 mm 1.3 及以下管道 以上条件均不符合 0.8 GC3 管道 后果 0.4 影响半径按下表确定 严重性 (S) 管道级别 GA1/GC1/GD1/GB1-Ⅰ 影响半径 公称直径×200 设备影 响范围 GA2/GC2/GD2/GB1-Ⅱ /GB1-Ⅲ/GB2 公称直径×100 影响半径内平均人数、设备财产价值 内人员 GC3/GB1-Ⅳ及以下 公称直径×70 a 人员≥30 人,或财产价值≥1 亿元 2.0 损失 人员 10~29 人,或 5 000 万元≤财产价值<1 亿元 1.5 (B) 人员 3~9 人,或 1 000 万元≤财产价值<5 000 万元 1.0 人员 1~2 人,或 100 万元≤财产价值<1 000 万元 0.5 及财产 以上条件均不符合 22 分值标准 0 自查评分 DB35/T 1934—2020 表 A.4 压力管道使用安全风险分类分级自查评估表(续) 项目 评估因素 工业管道 (a1) 设备 因素 (a) (a2) 介质为易爆易爆、有毒或中毒以上腐蚀介质 0.6 介质无毒、不可燃且低腐蚀性 0.3 长输管道 公用管道 事故 可能性 (L) 使用 时间 使用 (b1) GB1 管道、直埋敷设的 GB2 管道 0.8 架空敷设、管沟敷设的 GB2 管道 0.5 2014 年前安装未经监督检验的管道 不属于上述情况 a 0.4 0 管道检验时无法停止运行,只能在运行状态下检验的管道(GC3 管道除外) 0.5 0.3 不属于上述情况 0 使用时间≤1 年 0.5 1 年<使用时间≤15 年 0 15 年<使用时间≤20 年 0.3 20 年<使用时间≤30 年 因素 (b) 自查评分 0.8 内、外表面均无法进行检验的管道 (a3) 分值标准 使用时间>30 年 经过安全评估合格且在评估有效期内 0.5 未经过安全评估 1.0 经过安全评估合格且在评估有效期内 1.0 未经过安全评估 2.0 运行维 上年度未发生故障 护状态 上年度因故障停机次数 1~2 次 1.0 (b2) 上年度故障停机超过 2 次 1.5 管理 根据企业安全管理制度设立及实施情况、安全管理机构及安全管理人员设 因素 置情况等评分(一个企业只做一张表),由企业安全管理负责人根据《承 (c) 压类特种设备管理因素自查评价表》确定分值 0 0~5.0 如介质兼具易燃易爆、中毒两种特性,以后果最严重者为计算依据。 23 DB35/T 1934—2020 BB 附 录 B (规范性附录) 机电类特种设备使用安全风险分类分级自查评估表 表B.1至表B.5分别给出了机电类特种设备管理因素自查评价表、电梯使用安全风险分类分级自查评 估表、起重机械使用安全风险分类分级自查评估表、厂(场)内机动车使用安全风险分类分级自查评估 表、游乐设施、客运索道使用安全风险分类分级自查评估表。 24 DB35/T 1934—2020 表B.1 机电类特种设备管理因素自查评价表 使用单位 管理因素评价项目 是否按《特种设备使用管理规则》要求设置安全管理机构或配备相应管理人员 分值标准 0或5 机构(需要设置时)和相关人员岗位职责 0~0.5 经常性维护保养和定期自行检查制度 0~0.5 使用登记、定期检验申请实施管理制度 0~0.5 隐患排查治理制度 0~0.5 (g0) 安全管理人员与作业人员管理和培训制度 0~0.5 (每少 1 项 采购、安装、改造、修理、报废管理制度 0~0.5 特种设备应急救援管理制度 0~0.5 特种设备事故报告和处理制度 0~0.5 特种设备 安全管理 制度 加 0.5 分) 电梯使用单位应选择有相应资质的单位实施维护保养 电梯专有 管理制度 (g1) 在机房内或者紧急操作和动态测试装置上设有应急救援程序、轿厢上行超速 保护装置和轿厢意外移动保护装置的动作试验方法 电梯使用单位应将安全使用说明、安全注意事项和警示标志置于易于引起乘 客注意的位置 0~0.5 专有管理 使用单位应对在用起重机进行定期的自行检查和日常维护保养,至少每月进 行一次常规检查,每年进行一次全面检查 使用单位应制定起重机械事故应急专项预案,每年至少演练一次 使用单位负责塔式起重机、施工升降机在使用过程中的顶升行为,对其安全 性能负责 使用单位应制定观光车运营时的行驶线路图,并在行驶路线上设置醒目的标 志,明确行驶速度等安全要求 厂车专有 厂车在每日投入使用前,使用单位应按照使用维护保养说明的要求进行试运 管理制度 行检查 (g3) 0~0.5 使用单位应根据所使用起重机械运行特点等制定操作规程 气系统进行检查 (g2) 0~0.5 0~0.5 起重机械 制度 0~2 使用单位应制定电梯事故应急专项预案,每年至少演练一次 起重机每班使用前,应对制动器、吊钩、钢丝绳、滑轮、安全保护装置和电 使用单位应对在用厂车至少每月进行一次日常维护保养和自行检查,每年进 行一次全面检查 使用单位应制定厂车事故应急专项预案,每年至少演练一次 自查评分 0~0.5 0~0.5 0~0.5 0~0.5 0~0.5 0~0.5 0~0.5 0~0.5 25 DB35/T 1934—2020 表B.1 机电类特种设备管理因素自查评价表(续) 管理因素评价项目 分值标准 使用单位应根据所使用游乐设施、索道运行特点等制定操作规程 0~0.5 游乐设施、索道的运营使用单位应将安全使用说明、安全注意事项和警示标 游乐设施、 索道专有 管理制度 (g4) 志置于易于引起乘客注意的位置 游乐设施、索道在每日投入使用前,运营使用单位应按要求开展试运行检查 和例行安全检查,对安全保护装置进行检查确认 使用单位对游乐设施、索道进行定期的自行检查和日常维护保养,每半年进 行一次比较全面的检查维护 游乐设施、索道运营使用单位应制定紧急事故处理与救援预案,并定期进行 实际操作演练,每年至少演练一次 0~0.5 0~0.5 0~0.5 0~0.5 人员持证 要求 特种设备作业人员应取得相应的作业人员资格证书 0或5 (g5) 制度有效 运行 (g6) 行政处罚 及事故 (g7) 以上各项制度的运行记录,每少一项加 0.5 分,各项管理制度未按法规标准 要求更新发现一项扣 0.1 分,超过 5 分时按 5 分赋值 前 12 个月内违反《中华人民共和国特种设备安全法》被行政处罚一次加 1 分, 发生特种设备一般及以上事故一次加 1 分,累加超过 5 分时按 5 分赋值 电梯类设备管理因素评分 起重机械类设备管理因素评分 c1=g0+g1+g5+g6+g7 c2=g0+g2+g5+g6+g7 厂车类设备管理因素评分 游乐设施、索道类设备管理因素 c3=g0+g3+g5+g6+g7 评分 c4=g0+g4+g5+g6+g7 特种设备安全管理负责人 评价时间 26 0~5 0~5 自查评分 DB35/T 1934—2020 表B.2 电梯使用安全风险分类分级自查评估表 使用单位 使用地点 设备编号 设备名称 总评 后果严重性 S=A+C 事故可能性 L=a+b1+b2+c1 风险值 R=L×S 风险等级 如 L 计算值超过 5 时,按 L=5 评分; 0≤R<4 时,风险等级为低风险(Ⅰ级) ;4≤R<9 时,风险等级为一般风险(Ⅱ级) ; 9≤R<16 时,风险等级为较大风险(Ⅲ级) ;16≤R≤25 时,风险等级为重大风险(Ⅳ级) 。 自查评估人(签字) 评估日期 项目 评估因素 后果 使用和 自动扶梯与自动人行道 1.8 作业人 乘客电梯、消防员电梯 1.4 员损失 载货电梯 1.1 (A) 杂物电梯 0.7 使用场 易燃易爆场所 0.6 所影响 学校、幼儿园、医院、车站、客运码头、商场、体育场馆、展览馆、公园或娱 严重性 (S) 损失 乐场所等公众聚集场所(不含扶梯与自动人行道) (C) 其他场所 设备 因素 (a) 事故 可能性 使用 (L) 因素 (b) (c1) 0.5 自动扶梯与自动人行道 0.8 载货电梯 0.6 乘客电梯、消防员电梯 0.4 杂物电梯 0.3 使用时间> 未经安全性能技术评估或未根据评估意见采取有效措施 1.5 20 年 经过安全评估且根据评估意见采取有效措施 0.8 使用 15 年<使用 未经安全性能技术评估或未根据评估意见采取有效措施 1.0 时间 时间≤20 年 经过安全评估且根据评估意见采取有效措施 0.5 (b1) 10 年<使用时间≤15 年 1 年<使用时间≤10 年 使用 频繁 a 频率 (b2) 不频繁 管理因素 自查评分 0 使用时间≤1 年 a 分值标准 0.3 0 0.5 0.5 0 根据企业安全管理制度设立及实施情况、安全管理机构及安全管理人员设置情 况等评分(同类别的设备做一次管理因素评价),由企业安全管理负责人根据 0~5.0 《机电类特种设备管理因素自查评价表》确定分值 对于电梯类设备,使用于学校、幼儿园、医院、车站、客运码头、商场、体育场馆、展览馆、公园或娱乐场所等 公众聚集场所的设备可确定为频繁。 27 DB35/T 1934—2020 表B.3 起重机械使用安全风险分类分级自查评估表 使用单位 使用地点 设备编号 设备名称 总评 后果严重性 事故可能性 S=A+B+C+D L=a+b1+b2+c2 风险值 R=L×S 风险等级 如 L 计算值超过 5 时,按 L=5 评分; 0≤R<4 时,风险等级为低风险(Ⅰ级) ;4≤R<9 时,风险等级为一般风险(Ⅱ级) ; 9≤R<16 时,风险等级为较大风险(Ⅲ级) ;16≤R≤25 时,风险等级为重大风险(Ⅳ级) 。 自查评估人(签字) 项目 评估因素 使用和 作业人 员损失 (A) 设备及 后果 严重性 (S) 评估日期 吊运物 施工升降机 2.0 塔式起重机、门座起重机 1.9 流动式起重机 1.8 门式起重机、桅杆起重机 1.7 桥式起重机 1.5 简易升降机 1.0 机械停车设备 0.8 财产价值≥1 亿元 1.5 5 000 万元≤财产价值<1 亿元 1.0 1 000 万元≤财产价值<5 000 万元 0.5 资财产 损失 (B) 财产价值<1 000 万元 使用场 易燃易爆场所 0.6 吊运熔融金属 0.6 所影响 损失 其他场所 (C) 设备倾 覆损失 (D) a 0 0 倾覆区域内的平均人数≥30 人,或财产价值≥1 亿元 1.0 倾覆区域内的平均人数 10~29 人,或 5 000 万元≤财产价值<1 亿元 0.8 倾覆区域内的平均人数 3~9 人,或 1 000 万元≤财产价值<5 000 万元 0.4 倾覆区域内的平均人数<3 人,或财产价值<1 000 万元 28 分值标准 0 自查评分 DB35/T 1934—2020 表 B.3 起重机械使用安全风险分类分级自查评估表(续) 项目 评估因素 施工升降机、流动式起重机 1.0 设备 塔式起重机、门座式起重机 0.9 因素 门式起重机、桅杆起重机、简易升降机 0.7 (a) 桥式起重机 0.5 机械停车设备 0.4 事故 可能性 (L) 分值标准 使用 因素 使用时间 未经安全性能技术评估或未根据评估意见采取有效措施 1.5 >20 年 经过安全评估且根据评估意见采取有效措施 0.8 使用 15 年<使用 未经安全性能技术评估或未根据评估意见采取有效措施 1.0 时间 时间≤20 年 经过安全评估且根据评估意见采取有效措施 0.5 (b1) 10 年<使用时间≤15 年 1 年<使用时间≤10 年 (b) 使用 频率 自查评分 0.3 0 使用时间≤1 年 0.5 频繁 0.5 b (b2) 不频繁 管理 根据企业安全管理制度设立及实施情况、安全管理机构及安全管理人员设置 因素 情况等评分(同类别的设备做一次管理因素评价) ,由企业安全管理负责人根 0 0~5.0 (c2) 据《机电类特种设备管理因素自查评价表》确定分值 a 塔式起重机、门座起重机、流动式起重机、桅杆起重机等可能倾覆的设备,应考虑设备倾覆损失系数。 b 对于起重机械类设备,整机使用工作级别为 A7~A8 的设备可确定为频繁。 29 DB35/T 1934—2020 表B.4 厂(场)内机动车使用安全风险分类分级自查评估表 总评 使用单位 使用地点 设备编号 设备名称 后果严重性 S=A+C 事故可能性 L=a+b1+b2+c3 风险值 R=L×S 风险等级 如 L 计算值超过 5 时,按 L=5 评分; 0≤R<4 时,风险等级为低风险(Ⅰ级) ;4≤R<9 时,风险等级为一般风险(Ⅱ级) ; 9≤R<16 时,风险等级为较大风险(Ⅲ级) ;16≤R≤25 时,风险等级为重大风险(Ⅳ级) 。 自查评估人(签字) 评估日期 项目 评估因素 后果 严重性 (S) 使用和作 非公路用旅游观光车 业人员损 失(A) 叉车 1.7 使用场所 易燃易爆场所 0.6 影响损失 山路场所 0.5 (C) 1.2 其他场所 0 设备因素 叉车 (a) 事故 1.0 非公路用旅游观光车 >15 年 经过安全评估且根据评估意见采取有效措施 0.8 时间≤15 年 经过安全评估且根据评估意见采取有效措施 0.5 频率 5 年<使用时间≤10 年 0.3 1 年<使用时间≤5 年 0 使用时间≤1 年 0.5 频繁 0.5 a (b2) 30 1.5 时间 使用 a 未经安全性能技术评估或未根据评估意见采取有效措施 1.0 (L) (c3) 使用时间 10 年<使用 未经安全性能技术评估或未根据评估意见采取有效措施 (b) 管理因素 0.8 使用 使用因素 (b1) 可能性 分值标准 不频繁 0 根据企业安全管理制度设立及实施情况、安全管理机构及安全管理人员设置 情况等评分(同类别的设备做一次管理因素评价),由企业安全管理负责人 根据《机电类特种设备管理因素自查评价表》确定分值 对于厂车类设备,使用于人群密集的公园、景区的非公路用旅游观光车可确定为频繁。 0~5.0 自查评分 DB35/T 1934—2020 表B.5 游乐设施、客运索道使用安全风险分类分级自查评估表 总评 使用单位 使用地点 设备编号 设备名称 后果严重性 S=A+B+D 事故可能性 L=a+b1+b2+c4 风险值 R=L×S 风险等级 如 S 计算值超过 5 时,按 S=5 评分,L 计算值超过 5 时,按 L=5 评分; 0≤R<4 时,风险等级为低风险(Ⅰ级) ;4≤R<9 时,风险等级为一般风险(Ⅱ级) ; 9≤R<16 时,风险等级为较大风险(Ⅲ级) ;16≤R≤25 时,风险等级为重大风险(Ⅳ级) 。 自查评估人(签字) 评估日期 项目 评估因素 后果 严重性 (S) 使用和 额定乘坐人数≥100 人 2.2 作业人 额定乘坐人数 30~99 人 2.0 员损失 额定乘坐人数 10~29 人 1.8 (A) 额定乘坐人数<10 人 1.5 财产价值≥1 亿元 1.0 5 000 万元≤财产价值<1 亿元 0.8 1 000 万元≤财产价值<5 000 万元 0.4 设备财 产损失 (B) 财产价值<1 000 万元 设备倾 a 覆损失 可能性 (L) 倾覆或脱轨区域内的平均人数≥30 人,或财产价值≥1 亿元 0.8 倾覆或脱轨区域内的平均人数 10~29 人,或 5 000 万元≤财产价值<1 亿元 0.4 倾覆或脱轨区域内的平均人数<10 人,或财产价值<5 000 万元 设备因 客运索道 1.8 素(a) 游乐设施 1.6 因素 未经安全性能技术评估或未根据评估意见采取有效措施 1.5 >12 年 经过安全评估且根据评估意见采取有效措施 0.8 使用 8 年<使用 未经安全性能技术评估或未根据评估意见采取有效措施 1.0 时间 时间≤12 年 经过安全评估且根据评估意见采取有效措施 1 年<使用时间≤5 年 (b) 使用 频率 0.5 0.3 0 使用时间≤1 年 0.5 频繁 0.5 b (b2) 不频繁 0 管理 根据企业安全管理制度设立及实施情况、安全管理机构及安全管理人员设置 因素 情况等评分(同类别的设备做一次管理因素评价) ,由企业安全管理负责人根 (c4) 0 使用时间 (b1) 5 年<使用时间≤8 年 自查评分 0 (D) 使用 事故 分值标准 0~5.0 据《机电类特种设备管理因素自查评价表》确定分值 a 客运索道和观览车等可能倾覆的大型游乐设施,应考虑设备倾覆损失系数。 b 对于大型游乐设施、客运索道类设备,每日投入使用后连续运行的设备可确定为频繁。 _________________________________ 31

特种设备使用安全风险分类分级

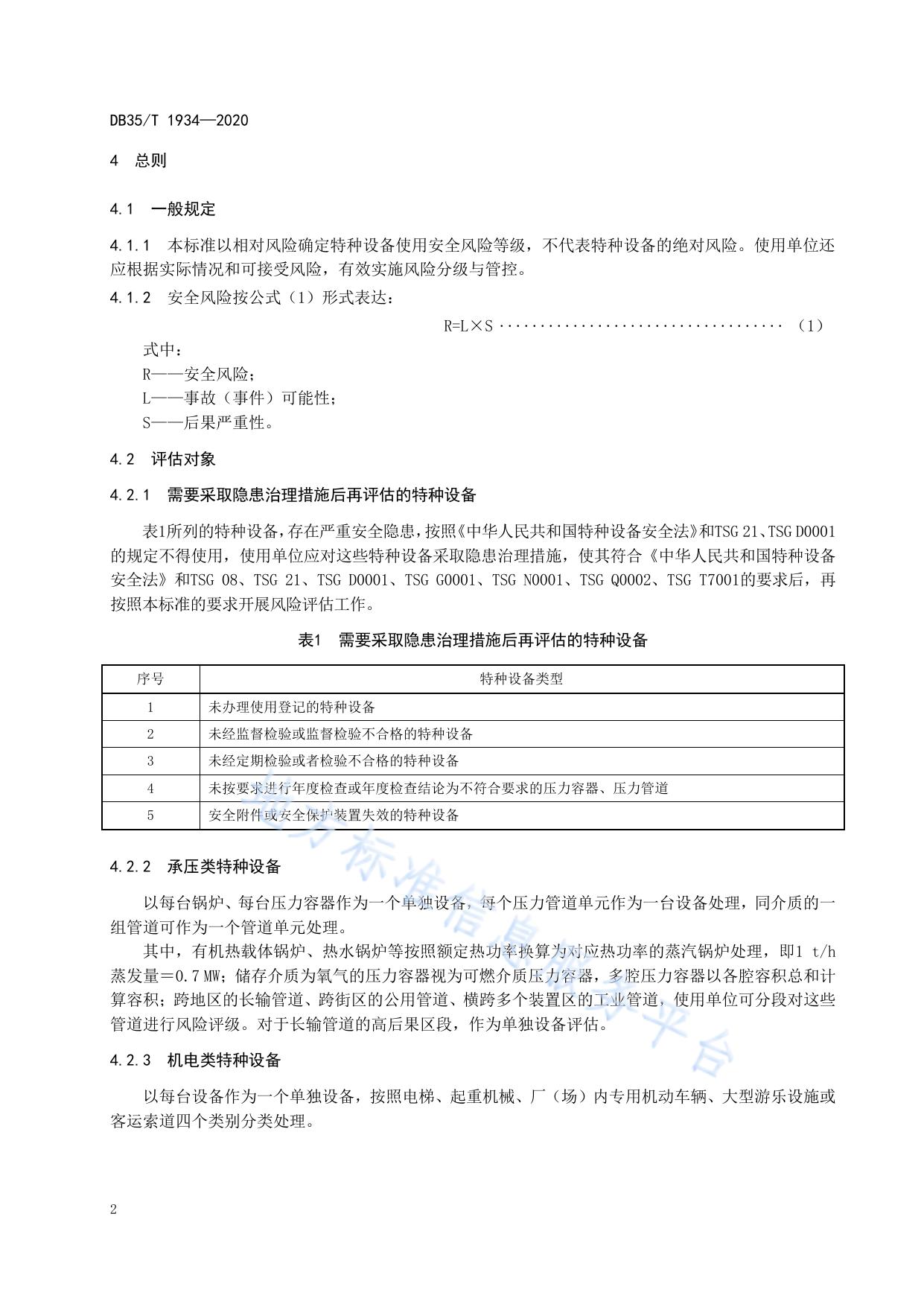

特种设备使用安全风险分类分级